江蘇地區在一體化預制泵站的研發和應用方面一直走在全國前列,其內部構造及生產制作、安裝過程中需要注意的問題如下:

一、一體化泵站的內部構造

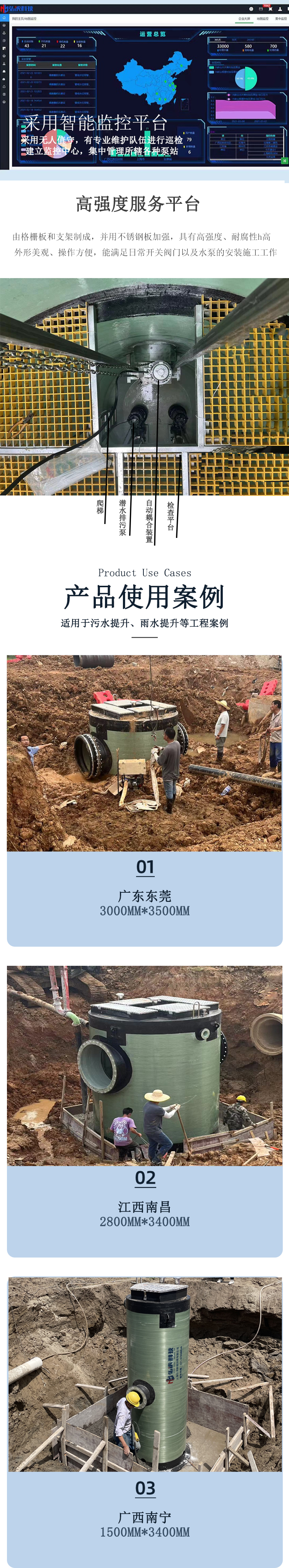

江蘇智能一體化泵站的內部主要由以下幾大部分組成:

泵體及電機部分

泵體是一體化泵站的核心部件,江蘇地區通常采用高效節能的離心泵或潛水泵。泵體采用鑄鐵或不銹鋼制造,具有耐腐蝕、耐磨損的特性。電機多為三相異步電動機,采用防水防塵的隔爆型結構,能可靠驅動泵體運轉。泵體和電機通過柔性聯軸器連接,確保動力傳輸順暢。

管路及閥門系統

進出水管路采用鋼制或 UPVC 管材,管徑根據泵站流量需求合理選擇。管路設有各類閥門,如閘閥、止回閥、排氣閥等,實現流量調節、反向防護等功能。管路布置盡量簡化,減少彎頭和擴散段,降低流阻損失。

控制系統

一體化泵站配備先進的自動化控制系統,包括液位檢測裝置、PLC 控制器、變頻器等。能實現水位監測、泵啟停、故障診斷等功能,確保泵站安全可靠運行。部分泵站還具備遠程監控功能,可通過物聯網技術實現數據上傳和設備管理。

外殼及附屬設施

泵站外殼采用鋼結構或混凝土預制,具有良好的密封性、抗震性和美觀性。內設維修通道、吊裝設備、照明等輔助設施,確保泵站的日常維護和安全。部分外殼還可集成污水預處理、消毒等功能模塊,實現一體化管理。

電氣及儀表系統

泵站配備低壓供配電系統、照明系統等電氣設備。同時配備液位變送器、流量計、壓力表等儀表裝置,實時監測關鍵工藝參數。電氣和儀表系統與控制系統相融合,為智能化運行提供支撐。

通過合理的內部構造設計,江蘇的一體化泵站在結構緊湊、性能穩定、運行智能等方面具有顯著優勢。

二、生產加工制作需注意的問題

在一體化泵站的生產加工制作過程中,需重點關注以下幾個方面:

原材料選擇

選用的鋼材、鑄鐵、塑料等原材料非常關鍵。要嚴格控制材料成分、力學性能、耐腐蝕性等指標,確保各部件長期穩定運行。同時注意材料的可再利用性和環保性。

零部件加工

泵體、電機座等核心部件的加工工藝要求較高。需采用數控機床等先進設備,確保尺寸精度、表面光潔度等指標達標。管路、閥門等配件也要求經過嚴格的焊接、表面處理等工藝。

設備裝配

將各部件裝配是一項復雜的工藝過程。要注重部件間的配合配合,確保動力傳輸順暢、管路連接密封等。同時做好防震、防滲漏、防腐等措施,確保整機性能可靠。

性能測試

成品泵站必須進行全面的性能測試,包括水力參數、噪音、振動等指標。對于不合格產品要及時識別并返工修復。只有通過嚴格的質量控制,才能確保泵站出廠后的穩定運行。

標準化生產

江蘇地區的一體化泵站生產已經實現了標準化和規模化。采用裝配線作業、模塊化設計等方式,提高生產效率,確保產品質量一致性。同時注重環保節能等因素,追求綠色制造。

總之,一體化泵站的生產制造需要精密的加工工藝、嚴格的質量管控,才能確保產品性能和可靠性。

三、安裝調試中的注意事項

一體化泵站的現場安裝調試同樣需要格外重視以下幾點:

場地準備

泵站安裝前要做好場地平整、管線布置等準備工作。根據泵站外形尺寸合理預留安裝空間,并確保進出水管路通暢無阻。對于地埋式或半地埋式泵站,還需事先完成基坑開挖、管溝鋪設等土建工作。

吊裝就位

一體化泵站整體吊裝就位是關鍵環節。要采用適當的吊裝設備,確保整機平穩就位,管路連接無誤。同時做好防震、防滲漏等保護措施,避免安裝過程中對設備造成損壞。

管路連接

進出水管路的現場連接需格外謹慎。管路連接必須嚴密牢固,確保無滲漏。同時合理控制管道支吊架間距,避免管路共振。閥門、法蘭等連接件的安裝也要仔細檢查。

電氣接線

電機、控制系統等電氣設備的接線必須符合國標要求,做好防雷、防潮、防靜電等保護措施。控制柜的位置要便于操作和巡檢。同時注意接地系統的可靠性。

調試運行

安裝完成后要進行全面的調試運行。首先檢查各部件是否安裝到位、連接是否牢固。然后逐步調試水位控制、啟停邏輯、故障報警等功能。直至各項技術指標穩定達標后方可正式投入運行。

培訓指導

為確保泵站長期穩定運行,要對使用單位的運維人員進行培訓。介紹泵站的結構特點、操作要點、常見故障及處理方法等內容。同時提供詳細的使用維護手冊,確保后期運行有據可依。

總之,一體化泵站的安裝調試是一項復雜的系統工程,需要團隊的悉心指導。只有嚴格按照規程要求操作,才能限度發揮泵站的性能優勢,確保安全穩定運行。