自動去毛刺設備現價

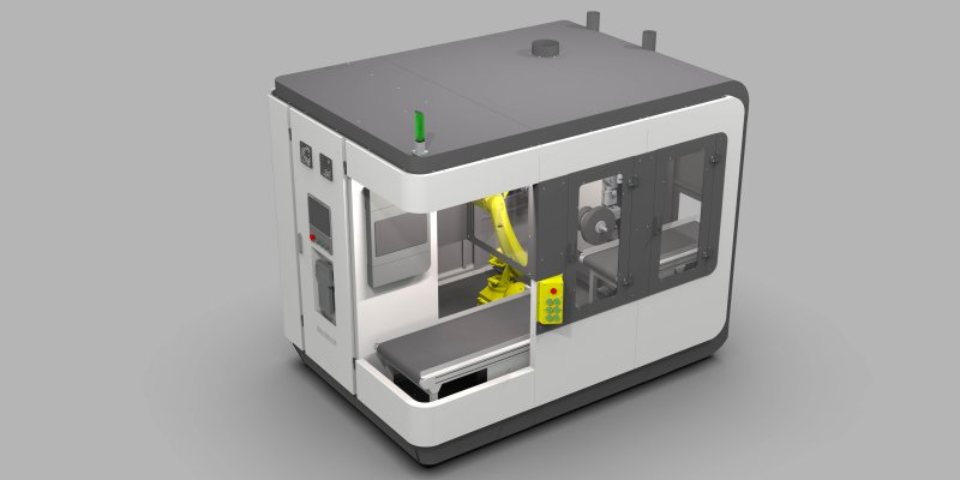

在現代制造業中,去毛刺工藝是確保產品質量和外觀一致性的不可或缺的環節。通過去除工件表面的毛刺和毛邊,可以提高產品的外觀質量、減少裝配阻力,并增加產品的整體性能和可靠性。機械去毛刺一般采用研磨、打磨或切削等方法,能夠有效去除表面的毛刺;而化學去毛刺則使用特定的化學劑溶解或轉化毛刺,適用于各種工件材料。在進行去毛刺處理時,操作人員必須嚴格按照操作規程和安全標準操作,選擇合適的去毛刺方式和工具,并根據工件特性進行調整,確保處理效果符合標準和要求。同時,定期維護和檢查去毛刺設備,保持設備正常運行狀態,有助于提高生產效率和產品質量穩定性。隨著市場競爭的加劇和客戶需求的不斷提高,制造企業需要不斷改進和優化去毛刺工藝,以適應變化的市場環境。通過持續學習新的技術和工藝,改進工藝流程和設備設施,企業可以提高生產效率、降低成本,滿足客戶需求,實現可持續發展和市場競爭力。通過不斷創新和優越的努力,企業可以在制造業中立于不敗之地,贏得良好的聲譽和市場份額。 去毛刺作業應在通風良好的環境下進行,避免因粉塵等污染導致操作不暢或安全問題。自動去毛刺設備現價

在制造業中,毛刺問題始終是一個亟待解決的關鍵問題,因為它們不僅影響產品的外觀質量,還可能對用戶的安全構成潛在威脅。因此,去毛刺成為了制造過程中必不可少的一環。為了有效去除毛刺,制造商們不斷探索和改進各種去毛刺方法。手工去毛刺雖然簡單易行,但效率低下,且對工人的技術要求較高。為了提高生產效率和產品質量,許多制造商選擇采用機械去毛刺,通過砂輪、磨頭等工具快速、高效地去除毛刺。此外,化學去毛刺也被廣泛應用于某些特殊材料或復雜形狀的產品中,它通過化學反應去除毛刺,具有獨特的優勢。為了確保去毛刺效果和產品質量,制造商們需要精心選擇去毛刺方法,并嚴格控制去毛刺過程中的各項參數。同時,嚴格的質量檢測也是必不可少的,通過對去毛刺后的產品進行嚴格檢測,可以確保產品的安全性和可靠性,從而滿足用戶的期望。隨著科技的進步和制造業的發展,未來的去毛刺技術將更加智能化、自動化。這將極大地提高生產效率,降低人工成本,并為用戶帶來更安全、更質量的產品體驗。同時,我們也應該關注去毛刺技術的環保性和可持續性,推動綠色制造,為環境保護和可持續發展做出貢獻。通過不斷的技術創新和改進。 鋁件去毛刺機廠家去毛刺是精密加工中不可或缺的環節,涉及到產品的質量和市場形象。

在制造業領域,毛刺問題一直是困擾生產者的難題,因為這些微小的突出物不僅影響產品的外觀,還可能對用戶的安全造成潛在威脅。因此,去毛刺成為了生產過程中不可或缺的一環。為了解決毛刺問題,制造商們不斷探索和創新去毛刺方法。手工去毛刺雖然靈活方便,但效率較低,且對工人的技術要求較高。為了提高生產效率,許多制造商選擇采用機械去毛刺,這種方法通過砂輪、磨頭等工具,能夠快速而有效地去除毛刺。此外,化學去毛刺也被廣泛應用于某些特殊材料或復雜形狀的產品中,它通過化學反應去除毛刺,具有一定的優勢。為了確保去毛刺的效果和產品質量,制造商們需要嚴格控制去毛刺過程中的各項參數,并根據產品特性和要求選擇合適的去毛刺方法。同時,質量檢測也是必不可少的一環,通過對去毛刺后的產品進行嚴格檢測,可以確保產品的安全性和可靠性,從而滿足用戶的需求和期望。隨著科技的進步和制造業的發展,未來的去毛刺技術將更加智能化、自動化。這將極大提高生產效率,降低人工成本,并推動制造業向更好、更智能的方向發展。同時,我們也應該關注去毛刺技術的環保性和可持續性,推動綠色制造,為環境保護和可持續發展做出貢獻。通過不斷的技術創新和改進。

去毛刺是工業制造中一項重要的表面處理工藝,旨在去除工件表面上的毛刺、毛邊,使其表面更加光滑、整潔。這一技術應用廣闊,涵蓋了諸如金屬加工、塑料制品、玻璃制品等領域。在去毛刺過程中,通常采用機械去毛刺和化學去毛刺兩種方法。機械去毛刺主要是利用打磨、研磨等設備,通過物理力量去除表面的毛刺;而化學去毛刺則是利用化學溶液或劑進行處理,溶解或改變毛刺的化學組成,從而達到去除的目的。在實際操作中,選擇適合的去毛刺方法取決于工件的材質、大小、形狀以及毛刺的特性。機械去毛刺適用于一些硬度較高的材料,如金屬工件,能夠有效去除較為頑固的毛刺;而對于一些塑料或玻璃等材質較軟的工件,化學去毛刺則更具優勢,可以避免因機械加工而引起的表面損傷或形變。在進行去毛刺操作時,操作人員需要注意安全防護措施,避免因操作失誤導致意外發生。此外,嚴格按照工藝規范進行操作,設定合適的處理參數,并根據實際情況調整,以確保去毛刺效果符合要求。定期進行設備維護和保養也至關重要,確保設備運行穩定,保障去毛刺作業的正常進行。綜上所述,去毛刺工藝在工業制造中扮演著重要的角色,通過去除工件表面的毛刺,不僅提升了產品的外觀質量和加工精度。 去毛刺工序的質量和效率關系到整個生產工藝流程的輸出結果,務必認真對待。

在制造業中,毛刺的存在是一個普遍且棘手的問題。這些微小的突出物不僅影響了產品的外觀質量,更可能在使用時給用戶帶來安全隱患。因此,去毛刺成為了生產流程中不可或缺的一個環節。為了解決毛刺問題,制造商們不斷嘗試和改進各種去毛刺方法。手工去毛刺雖然操作靈活,但效率低下,且對工人的技術要求較高。為了提高生產效率,許多制造商選擇采用機械去毛刺,利用砂輪、磨頭等工具快速去除毛刺。此外,化學去毛刺也被廣泛應用于某些特殊材料或復雜形狀的產品中。為了確保去毛刺的效果和產品質量,制造商們需要精心選擇去毛刺方法,并嚴格控制去毛刺過程中的各項參數。同時,質量檢測也是不可或缺的一環,通過對去毛刺后的產品進行嚴格檢測,可以確保產品的安全性和可靠性。隨著科技的進步,未來的去毛刺技術將更加智能化、自動化。這將不僅提高生產效率,還能降低人工成本,同時確保產品質量。同時,我們也需要關注去毛刺技術的環保性,推動綠色制造,為可持續發展做出貢獻。通過不斷的技術創新和改進,我們相信去毛刺技術將為制造業帶來更加美好的未來。 去毛刺的工藝參數設置需根據具體工件情況和加工要求進行調整,確保操作效果。鋁件去毛刺機廠家

去毛刺處理過程中應保持設備的穩定性和工具的鋒利度,確保操作效果。自動去毛刺設備現價

在工業生產過程中,去毛刺工藝是至關重要的步驟,對于提高產品的表面質量和整體性能具有明顯影響。去毛刺可以消除工件表面的毛刺和毛邊,使產品外觀更加美觀、提高精度和可靠性。機械去毛刺通常采用研磨、打磨或切割等物理方法去除表面毛刺;而化學去毛刺則通過化學溶劑處理工件表面,達到去毛刺的效果。在進行去毛刺處理時,操作人員需要熟練掌握操作技能,嚴格按照操作規程進行作業,確保操作安全和質量。根據工件的特性和要求選擇合適的去毛刺方法和工具也至關重要,以保證處理效果符合標準和需求。定期對去毛刺設備進行檢查和維護,確保設備運行穩定,提高生產效率和產品質量。隨著市場對產品質量和外觀要求不斷提升,去毛刺工藝的重要性日益凸顯。持續學習和掌握新的去毛刺技術和工藝,不斷改進和優化去毛刺工藝,對企業提升競爭力、滿足客戶需求至關重要。通過技術創新和工藝提升,企業可以不斷提高產品質量、降低生產成本,實現持續發展和市場成功。 自動去毛刺設備現價

- 自動化打磨去毛刺拋光一體機訂做價格 2024-08-28

- 南通壓鑄件拋光打磨去毛刺全自動設備 2024-08-28

- 鋁件拋光打磨去毛刺全自動設備生產商家 2024-08-28

- 自動化拋光去毛刺打磨一體設備批發價 2024-08-28

- 鋁壓鑄件拋光打磨去毛刺全自動設備哪家正規 2024-08-28

- 壓鑄件拋光打磨去毛刺全自動設備廠家供貨 2024-08-28

- 蘇州自動化去毛刺拋光打磨一體機 2024-08-28

- 全自動拋光打磨去毛刺一體機價格 2024-08-28

- 上海自動化拋光打磨去毛刺一體設備 2024-08-28

- 自動化打磨去毛刺拋光一體機定制廠家 2024-08-28

- 青島口碑好焊管在線渦流探傷多少錢 2025-01-16

- 泉州高低溫交變試驗箱廠家 2025-01-16

- 四川旋轉臺銷售電話 2025-01-16

- 湖州不銹鋼迷你氣缸廠家 2025-01-16

- 四川工業助力臂安裝 2025-01-16

- 廣州互動電子水牌銷售廠家 2025-01-16

- 十堰脫漆噴砂機廠家電話 2025-01-16

- 杭州齒輪箱減速機供應商 2025-01-16

- 電纜橋架批發 2025-01-16

- 高容積率內嚙合齒輪泵潤滑 2025-01-16