雙面自動去毛刺機廠家

在制造業中,去毛刺是一個至關重要的工藝步驟,對產品的表面質量和性能起著決定性作用。通過去除工件表面的毛刺和毛邊,可以提高產品的整體質量和外觀,增加產品的使用壽命和價值。機械去毛刺通常采用研磨、打磨或切削等方法,能夠有效地去除表面的毛刺并改善光潔度;化學去毛刺則通過使用特定的化學處理劑來溶解或轉化毛刺,適用于一些特殊材料或形狀的工件。在進行去毛刺操作時,必須嚴格遵守操作規程和安全操作規定,確保操作人員的安全和工作質量。選用適當的去毛刺方法和工具,需根據工件的特性和要求進行選擇,以保證處理效果符合標準。另外,定期對設備進行檢查維護,確保設備正常運行,提高生產效率和產品品質。隨著市場競爭日益激烈和對產品質量要求不斷提升,去毛刺工藝的重要性愈發凸顯。不斷學習和掌握新的去毛刺技術和工藝,不斷完善和優化去毛刺工藝,對企業提高產品質量、降低成本、拓展市場至關重要。通過持續改進和創新,企業可以提升競爭力,滿足市場需求,取得持續發展和成功。 去毛刺工序的質量和效率關系到整個生產工藝流程的輸出結果,務必認真對待。雙面自動去毛刺機廠家

在制造業中,毛刺問題一直是一個關鍵的質量挑戰,因為它們不僅影響產品的外觀,還可能給用戶帶來潛在的安全隱患。因此,去毛刺成為了制造過程中不可或缺的一個環節。為了解決毛刺問題,制造商們不斷嘗試和改進各種去毛刺方法。手工去毛刺雖然簡單直觀,但效率低下,對工人的技術要求較高,無法滿足大規模生產的需求。因此,許多制造商選擇采用機械去毛刺,通過砂輪、磨頭等工具快速、高效地去除毛刺。此外,化學去毛刺也因其對某些特殊材料的適用性而受到關注,它通過化學反應去除毛刺,具有獨特的優勢。為了確保去毛刺效果和產品質量,制造商們需要嚴格控制去毛刺過程中的各項參數,并根據產品的特性和要求選擇合適的去毛刺方法。同時,嚴格的質量檢測也是至關重要的,通過對去毛刺后的產品進行嚴格檢測,可以確保產品的安全性和可靠性,從而滿足用戶的期望和需求。隨著科技的進步和制造業的發展,未來的去毛刺技術將更加智能化、自動化。這將極大地提高生產效率,降低人工成本,并為用戶帶來更安全、更質量的產品體驗。同時,我們也應該關注去毛刺技術的環保性和可持續性,推動綠色制造,為環境保護和可持續發展做出貢獻。通過不斷的技術創新和改進。 山東鋁合金去毛刺機去毛刺工藝的優劣將直接影響產品的外觀質量和使用性能。

在工業生產中,去毛刺工藝扮演著極為重要的角色,直接影響著產品的質量和性能。去除工件表面的毛刺和毛邊可以提高產品的外觀質量和精度,減少裝配誤差并提升整體工件的質量水平。機械去毛刺通常采用研磨、打磨或切削工藝,用于去除表面的不規則凸起;化學去毛刺則通過化學處理劑溶解或轉化毛刺,適用于復雜結構或不易機械處理的工件。在進行去毛刺操作時,操作人員需要嚴格按照操作規程操作,確保作業安全、高效并達到預期的去毛刺效果。選擇合適的去毛刺方法和工具,需要充分考慮工件的材質、形狀和毛刺特性。此外,定期對設備進行維護保養,保持設備狀態良好,有助于提高生產效率和去毛刺質量。隨著工業制造技術的不斷演進和市場需求的變化,對產品質量和外觀的要求不斷提高,對去毛刺工藝的依賴度也隨之增加。因此,不斷學習和掌握新的去毛刺技術和工藝,不斷改進和優化去毛刺工藝,將有助于企業提升生產效率、產品質量和競爭力,實現可持續發展和市場成功。通過持續不斷地提升技術水平和工藝標準,企業可以更好地適應市場變化,滿足客戶需求,保持行業首要地位。

在工業制造中,去毛刺是一項至關重要的表面處理工藝,對于提升產品質量和外觀具有明顯的影響。通過去除工件表面的毛刺和毛邊,可以改善產品的光潔度、減少表面粗糙度,進而提高產品的整體質量和市場競爭力。機械去毛刺通常采用打磨、研磨或切削等方式,能夠快速有效地去除毛刺,使工件表面更加平整。而化學去毛刺則通過化學處理劑對工件進行處理,可溶解或改變毛刺的化學結構,達到去毛刺的目的。在進行去毛刺處理時,操作人員需要嚴格按照規定的工藝流程進行操作,避免操作失誤導致表面損傷或其他問題的發生。選擇合適的去毛刺方法和工具也是關鍵,需要根據工件材料、形狀和毛刺類型進行綜合考慮。此外,及時對設備進行維護保養,確保設備運行穩定,對提高工作效率和生產質量至關重要。隨著制造業技術的不斷創新和發展,去毛刺工藝也在不斷完善和提升。采用先進的智能化設備和精密的工藝方法,有助于提高去毛刺處理的效率和質量,滿足市場對產品質量的高要求。因此,不斷學習和掌握新的去毛刺技術和工藝,對企業提升競爭力、實現可持續發展具有重要意義。 去毛刺前需對工藝參數進行合理設置,確保操作效果和速度。

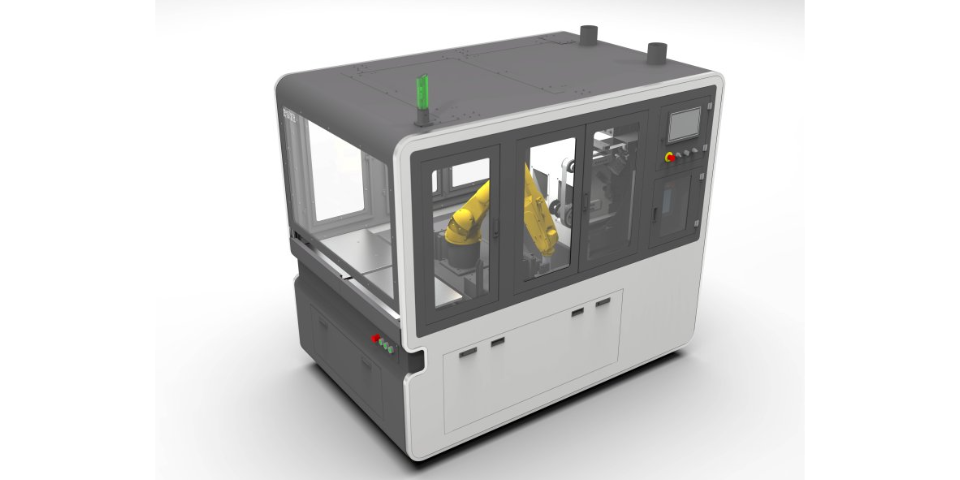

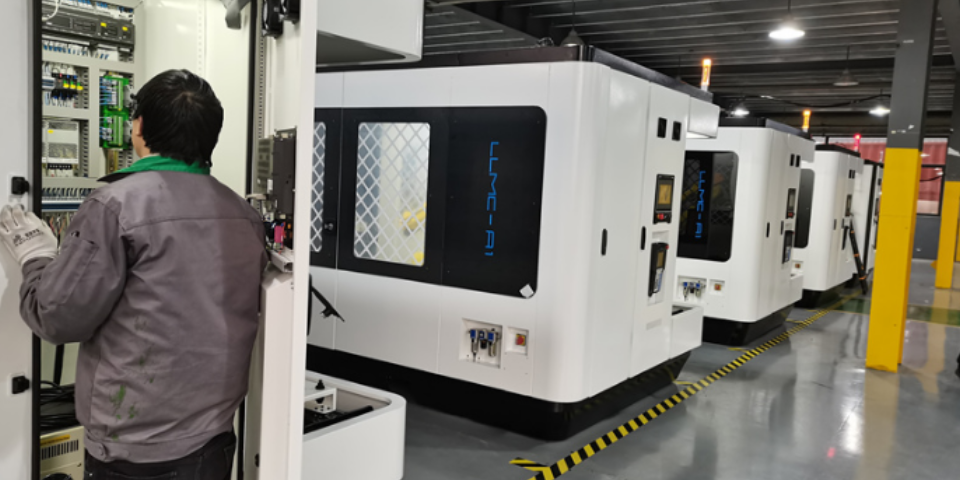

在制造業中,毛刺問題一直困擾著生產商和消費者,影響著產品的整體質量和用戶體驗。為了應對這一挑戰,制造商們不斷探索和改進去毛刺技術,其中自動去毛刺技術成為了他們追求高效、精細生產的重要工具。自動去毛刺技術結合了先進的機器人技術和自動化設備,通過智能控制系統和高精度傳感器,實現對毛刺的自動識別和精確去除。這種技術的應用,不僅提高了去毛刺的效率和準確性,還降低了對人工操作的依賴,進一步提升了生產效率和產品質量。與傳統的手工去毛刺和機械去毛刺方法相比,自動去毛刺技術具有明顯的優勢。首先,它很大提高了生產效率,縮短了生產周期,使制造商能夠更快地響應市場需求。其次,自動去毛刺技術減少了人為因素導致的誤差和損傷,提高了產品的質量和一致性。此外,這種技術還能夠處理復雜形狀和材料的去毛刺任務,為制造商提供了更廣闊的解決方案。隨著科技的不斷發展,自動去毛刺技術將繼續得到優化和創新。未來的去毛刺技術將更加注重智能化和自動化,通過引入更先進的算法和控制系統,實現更加高效、精細的去毛刺過程。同時,制造商們也將關注去毛刺技術的環保性和可持續性,推動綠色制造,為環境保護和可持續發展做出積極貢獻。總之。 去毛刺處理時應注意磨料的選擇與使用,根據不同材質工件選擇適合的磨料。廣西專業去毛刺

去毛刺工具的選擇要根據工件特點和要求,選擇合適的刀具或磨具。雙面自動去毛刺機廠家

在制造業中,去毛刺工藝是非常關鍵的步驟,直接影響著產品的質量和性能。去毛刺的主要目的是消除工件表面的毛刺和毛邊,以提高產品的外觀質量、降低裝配摩擦和提升產品的整體性能。機械去毛刺一般采用研磨、切割或打磨的方法去除表面毛刺,而化學去毛刺則利用化學溶劑或處理劑溶解或轉化毛刺。在進行去毛刺處理時,操作人員需要具備豐富的經驗和技能,嚴格按照操作規程和安全要求操作,確保操作安全和產品質量。選擇合適的去毛刺方法和工具至關重要,需要根據工件材質、形狀和要求進行選擇,以達到預期的去毛刺效果。另外,定期對設備進行檢查和維護,保持設備狀態良好,有利于提高生產效率和產品質量。隨著市場對產品質量要求的提高,去毛刺工藝的重要性日益突顯。不斷學習和掌握新的去毛刺技術和工藝,不斷改進和優化去毛刺工藝,將有助于企業提高生產效率、降低成本、滿足市場需求,保持競爭優勢。通過持續的技術創新和工藝改進,企業可以實現持續發展和市場成功,贏得更多客戶信賴并創造更大的價值。 雙面自動去毛刺機廠家

- 自動化打磨去毛刺拋光一體機訂做價格 2024-08-28

- 南通壓鑄件拋光打磨去毛刺全自動設備 2024-08-28

- 鋁件拋光打磨去毛刺全自動設備生產商家 2024-08-28

- 自動化拋光去毛刺打磨一體設備批發價 2024-08-28

- 鋁壓鑄件拋光打磨去毛刺全自動設備哪家正規 2024-08-28

- 壓鑄件拋光打磨去毛刺全自動設備廠家供貨 2024-08-28

- 蘇州自動化去毛刺拋光打磨一體機 2024-08-28

- 全自動拋光打磨去毛刺一體機價格 2024-08-28

- 上海自動化拋光打磨去毛刺一體設備 2024-08-28

- 自動化打磨去毛刺拋光一體機定制廠家 2024-08-28

- 泉州高低溫交變試驗箱廠家 2025-01-16

- 四川旋轉臺銷售電話 2025-01-16

- 湖州不銹鋼迷你氣缸廠家 2025-01-16

- 四川工業助力臂安裝 2025-01-16

- 廣州互動電子水牌銷售廠家 2025-01-16

- 杭州齒輪箱減速機供應商 2025-01-16

- 電纜橋架批發 2025-01-16

- 高容積率內嚙合齒輪泵潤滑 2025-01-16

- 四川多軸臥式加工中心研發 2025-01-16

- 什么是螺旋輸送拆裝 2025-01-16