新建車間布局規劃技術

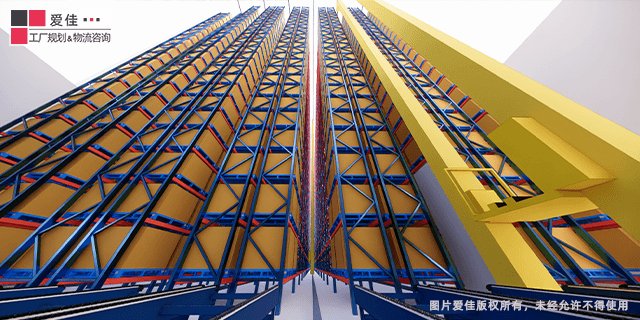

工廠布局規劃有許多方法論和工具,其中包括:SPL:SPL是一種系統性的布局規劃方法,它通過系統性的步驟來優化工廠的物理布局。這個方法包括數據收集、目標設定、草圖設計、評估和布局設計等步驟。電腦輔助布局規劃(CAPS):CAPS使用計算機軟件來輔助布局規劃,它可以進行模擬、優化和評估不同的布局方案。這使得更容易進行方案比較和決策。行程分析(Travel Distance Analysis):這種方法分析了在工廠內不同部門之間移動的距離和路徑,以減少物料和人員的運輸時間,從而提高生產效率。價值流映射(Value Stream Mapping):這是一種精益生產工具,用于可視化和優化生產流程。通過繪制價值流圖,可以識別不必要的浪費并改進布局。模擬建模:使用計算機模擬工具,如離散事件模擬(DES)或連續事件模擬(CES),來模擬工廠的運作,以評估不同布局方案的性能。ABC 分析:這種方法根據物料或產品的重要性對它們的存儲和處理方式進行分類。高價值、高頻次的物料通常需要更容易訪問的存儲位置。工程經濟分析:考慮成本和效益,使用工程經濟學方法來評估不同布局方案的經濟可行性。智能優化算法:使用智能優化算法,如遺傳算法、模擬退火等,來搜索和優化適合布局方案。工廠即智能生態系統:我們構建工廠成為智能生態系統,實現資源的智能分配。新建車間布局規劃技術

人工智能(AI)在工廠布局規劃中的應用具有潛力,可以提高效率、降低成本,并增強決策支持。數據分析和預測:AI可以分析大量生產和運營數據,以識別趨勢、模式和異常。通過這些分析,可以預測需求、瓶頸和潛在問題,幫助優化工廠布局。智能排程和調度:AI算法可以自動化生產排程和資源分配,以有效地利用設備和人力資源,減少等待時間和能源消耗。機器人和自動化:AI驅動的機器人和自動化系統可以在生產線上執行各種任務,從裝配到包裝。質量控制:AI視覺系統可以檢測產品缺陷和質量問題,從而減少次品率。這對于確保產品質量至關重要。模擬和優化:AI可以用于數字化工廠建模和仿真,以測試不同的布局和流程方案,以確定適合選擇,減少試錯成本。自適應工廠布局:AI可以監控生產流程,并根據需求的變化自動調整工廠布局。這提高了工廠的靈活性和適應性。預測性維護:AI可以監測設備的狀態和性能數據,以預測設備的故障和維護需求,幫助降低停機時間和維護成本。供應鏈優化:AI可以優化供應鏈中的庫存管理、運輸和訂單處理,以確保原材料和零部件的及時交付。自動化決策支持:AI可以生成實時數據和洞察,支持決策制定,幫助工廠管理團隊做出更明智的決策。工廠專業布局規劃服務智能工廠的未來:我們共同創造智能工廠的未來,實現高效、可持續和智能的制造。

當涉及到工廠規劃的深刻原理和洞見時,我們可以討論以下觀點:布局即戰略:工廠布局不只是一種操作,它是戰略的延伸。布局決策會影響生產效率、市場響應速度和成本結構,因此必須與企業戰略相一致。創新和顛覆:深刻的工廠規劃要求創新和顛覆。企業需要不斷挑戰傳統,嘗試新的工藝、技術和業務模式,以保持競爭力。可視化與數字化融合:工廠規劃應將可視化和數字化融為一體。虛擬工廠建模、增強現實和人工智能技術的應用將提供前所未有的能力,幫助優化規劃決策。生態系統思維:工廠不再是孤立的實體,而是一個生態系統的一部分。生產的重新定義:深刻的工廠規劃要求重新定義生產。定制化、小批量生產和個性化需求正在改變生產方式,因此工廠規劃必須適應這一變革。人工智能和機器學習:工廠規劃的未來將受到人工智能和機器學習的深刻影響。這些技術將幫助實現預測性維護、自動化決策和智能化生產。全球化和本地化平衡:全球化趨勢和本地化需求之間的平衡是工廠規劃的挑戰。企業需要在全球范圍內布局工廠,同時滿足本地市場的需求。可持續價值創造:工廠規劃不只關注成本,還應著眼于可持續價值創造。這包括社會責任、環保和員工幸福感等方面。

持續監控和改進是工廠布局規劃的關鍵。咨詢團隊與企業合作建立監控體系,以便不斷識別問題和改進機會。這確保了工廠的效率保持在高水平。數字化工具在工廠布局規劃咨詢中的應用也逐漸增多。模擬和優化軟件允許咨詢團隊驗證不同的布局方案,減少實施過程中的風險,確保結果。工廠布局規劃咨詢團隊的專業知識是成功的關鍵。他們擁有豐富的經驗,可以根據企業的特定需求提供定制的解決方案,確保工廠布局的優化。工廠布局規劃咨詢的目標是幫助企業實現高效的生產流程,降低成本,并提高競爭力。通過采用這些專業方法,企業可以實現這一目標,取得持續的成功。工廠布局規劃咨詢是一項專業的服務,通過價值流映射、設備布局優化、精益生產原則、人員培訓、數字化工具等方法,幫助企業打造高效的工作環境。這些方法的綜合應用有助于提高生產效率,降低成本,為企業帶來長期的競爭優勢。超越傳統,擁抱創新:在工廠規劃中,我們挑戰傳統,擁抱創新,幫助您實現顛覆性的生產方式。

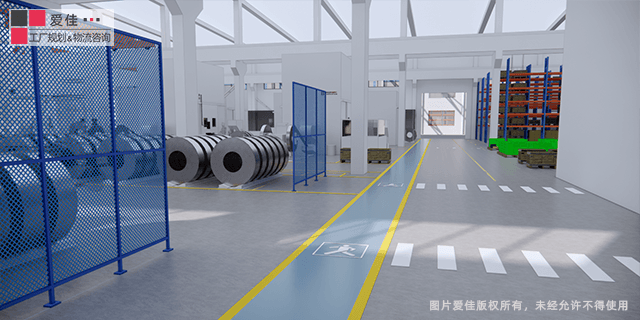

選擇和取舍不同的布局方案是一個關鍵的決策過程,需要綜合考慮多個因素,以確保適合的工廠布局。以下是一些指導原則和步驟:明確目標和需求:首先,明確工廠的目標和需求。不同的產品類型、產量要求和生產流程可能需要不同的布局。價值流分析:進行價值流分析,以了解當前的生產流程,并識別存在的浪費和瓶頸。這可以為布局選擇提供基礎數據。布局選項:制定不同的布局選項,包括直線布局、U型布局、流水線布局等。成本效益分析:評估每個布局選項的成本效益。考慮建設成本、設備投資、運營成本、維護成本等因素。生產效率:分析每個選項的生產效率。考慮產能、工作站利用率、生產周期等指標。空間利用:考慮每個選項對工廠空間的利用效率。某些布局可能需要更多的空間,而某些則更緊湊。員工舒適度和安全性:關注員工的工作環境,確保他們的舒適度和安全性。可維護性:考慮每個選項的設備維護和維修要求。可持續性:考慮環境可持續性因素。風險評估:評估每個選項的風險。某些布局可能更容易受到供應鏈中斷或其他風險的影響。員工參與:吸收員工的反饋和建議,考慮他們對布局選擇的看法。模擬和驗證:使用模擬工具驗證不同選項的性能,以確保布局選擇的合理性。定制化制造,輕松實現:我們的咨詢服務將幫助您實現定制化制造的夢想,輕松滿足客戶需求。車間精益布局規劃設計方案

定制服務,滿足您所需:我們提供個性化咨詢服務,滿足您獨特的工廠規劃需求。新建車間布局規劃技術

在工廠布局規劃中,重要的環節通常是生產流程分析和優化。這一環節之所以如此關鍵,原因如下:直接關系到生產效率:生產流程的設計和優化直接影響到生產效率。合理的生產流程可以降低生產時間、減少浪費、提高產能,并確保產品按時交付。資源利用的關鍵:生產流程的布局決定了設備、人力資源和原材料的適合配置。優化布局可以有效地利用這些資源,降低成本。與質量和安全相關:良好的生產流程布局有助于減少生產中的錯誤和質量問題,提高產品質量。此外,它還可以確保工作場所安全合規,降低安全風險。與供應鏈協同:生產流程布局也需要與供應鏈和物流協同工作,以確保材料的及時供應和產品的順暢流通。這對于避免生產中斷至關重要。適應性和未來擴展:優化的生產流程布局應該具有一定的適應性,以應對未來需求的變化。這有助于降低未來布局調整的成本和風險。綜上所述,生產流程的分析和優化是工廠布局規劃中的主要環節,它對生產效率、成本控制、質量、安全和未來適應性都具有直接影響。因此,正確執行這一環節對于實現高效的工廠布局至關重要。新建車間布局規劃技術

- 靠譜的工廠物流規劃咨詢聯系方式 2024-12-23

- 車間物流規劃咨詢價格 2024-12-23

- 車間物流規劃咨詢排行 2024-12-23

- 國內工廠物流規劃咨詢設計 2024-12-23

- 車間物流規劃咨詢聯系方式 2024-12-23

- 名優工廠物流規劃咨詢設計院 2024-12-22

- 專業車間物流規劃咨詢價格 2024-12-22

- 工廠智慧物流規劃咨詢案例 2024-12-22

- 工廠產線物流規劃咨詢案例 2024-12-22

- 智能車間物流規劃咨詢有哪些 2024-12-22

- 寶安區快速記憶怎么提升 2024-12-24

- 云南西門子PLC培訓中心 2024-12-24

- 說明陽子老師咋樣 2024-12-24

- 闡述陽子老師講什么的 2024-12-24

- 長寧區學手動擋服務電話 2024-12-24

- 湛江調機數控車床培訓機構 2024-12-24

- 江蘇線上外教西班牙語課程 2024-12-24

- 韶關求職縫紉工 2024-12-24

- 阜陽兒童語言發育遲緩中心價格 2024-12-24

- 莘莊新手學C1報名熱線 2024-12-24