車間精益布局規劃團隊

在工廠規劃中需要收集、分析和使用多種數據以支持決策和優化。產能數據:了解工廠的產能、目前產能利用率以及各個生產線或工作站的產能。需求數據:分析市場需求和客戶訂單。工藝數據:詳細了解產品制造工藝,包括生產步驟、所需材料、設備和工時。庫存數據:跟蹤原材料、半成品和成品的庫存水平。資源數據:包括設備、工具、勞動力和能源等資源的可用性和利用率。運輸數據:考慮原材料和成品的運輸方式、時間和成本。環境數據:考慮環保因素,如廢物處理、能源效率和排放控制。質量數據:了解產品質量要求和質量控制參數。安全數據:關注工廠內的安全標準和事故數據,以確保員工安全。成本數據:包括生產成本、能源成本、勞動力成本、設備維護成本等。工作站數據:分析各個工作站的效率、產能和生產質量。地理數據:了解工廠的地理位置,包括地形、氣候和交通情況。市場趨勢數據:考慮市場趨勢、競爭對手情況和行業動態。技術數據:了解新技術和自動化工具的可用性。員工數據:包括員工技能、培訓需求和勞動力市場的情況。維護數據:關于設備維護和保養的歷史數據,以支持設備可靠性和可用性。投資數據:計劃未來的投資,包括新設備、技術升級和工廠擴建的成本和時間表。數字化布局,實時決策:我們將數字化布局與實時決策相結合,讓您隨時做出明智決策。車間精益布局規劃團隊

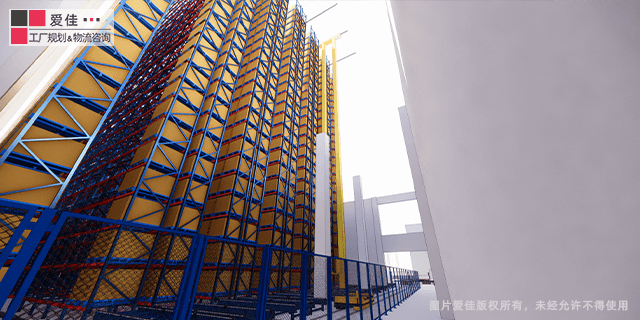

工廠布局中可能存在的十個典型浪費包括:運輸浪費:不必要的材料或產品運輸,增加了時間和成本。庫存浪費:過多的原材料、半成品或成品庫存,占用資金和空間。等待浪費:員工或設備因等待材料、信息或工序而閑置。不必要的運動:員工需要不必要的移動或重復動作,增加了勞動強度和時間浪費。過度加工:在產品生產過程中進行不必要的加工或工序,浪費了資源。生產不合格品:由于工藝問題或材料質量不佳導致的廢品或次品生產。過多的生產:生產超出市場需求的產品數量,導致庫存積壓和浪費。不合理的布局:工廠布局不合理,導致不必要的運輸和等待。不合理的設備利用率:設備利用率低下,導致資源浪費。不合理的員工技能匹配:員工的技能和能力與工作要求不匹配,導致低效率和錯誤。智能工廠布局規劃設計咨詢升級技術基礎:布局規劃是升級技術基礎的關鍵一步。

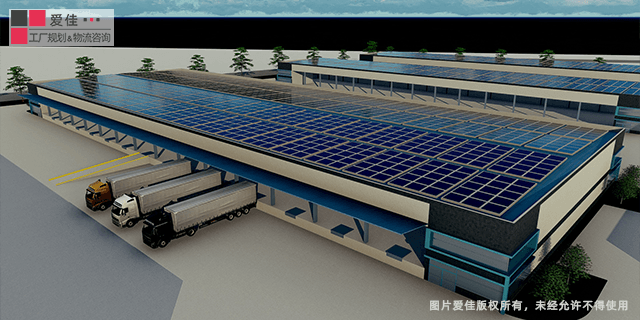

工廠布局規劃的需求分析是確保規劃過程的成功關鍵步驟之一。以下是進行工廠布局規劃需求分析的關鍵步驟:收集背景信息:理解工廠所在的行業和市場,以及競爭環境。了解公司的戰略目標和長期計劃。與利益相關者溝通:與公司內部各部門的成員、生產經理、工程師、安全員等進行會議,了解他們的需求和關切。分析生產流程:詳細分析當前的生產流程,包括物料流動、工序順序、產能要求和工作站配置。識別現有布局中的問題、瓶頸和浪費。確定產能需求:確定工廠所需的產能,以滿足當前和未來的訂單和市場需求。考慮產能的季節性波動和增長預測。質量和安全要求:確定產品質量和安全標準,以確保布局不會影響產品質量或工人的安全。數字化需求:考慮數字化技術的應用。環保可持續性:考慮環保和可持續性因素,包括能源效率、廢物管理和綠色認證要求。未來擴展和變化:考慮工廠未來的擴展計劃和可能的變化,以確保布局具有一定的靈活性。預算和資源:確定可用的預算和資源限制,以指導規劃過程。確保規劃方案在預算范圍內。風險分析:識別潛在的風險,如設備故障、生產中斷或安全問題,。與外部咨詢:如有必要,考慮聘請外部顧問,他們可以提供行業最佳實踐和經驗。

半導體工廠的布局是一個關鍵的戰略決策,對生產效率、產品質量和設備利用率有著重大影響。以下是一些半導體工廠布局的經驗和有效實踐:設備布局和工藝流程優化:將生產設備布置在緊湊的空間內,以小化材料和零件的運輸距離。設計設備之間的通道寬度足夠,以容納設備運輸和維護需要。潔凈室設計:確保潔凈室的空氣質量和溫濕度控制達到標準,以防止微塵和污染物對半導體制造的影響。布置潔凈室內的設備和工作站時,考慮空氣流動和過濾系統。工藝區域劃分:劃分不同的工藝區域,包括晶圓制備、光刻、沉積、蝕刻、清洗等,以便管理和監控各個工藝步驟。在工藝區域之間設置材料傳輸通道,以確保材料的高效流動。材料和庫存管理:引入先進的材料管理系統來跟蹤庫存、材料需求和供應鏈。小化庫存,采用“即時制造”策略,以降低庫存成本和避免過剩庫存。緊急情況和安全考慮:在布局中設計安全通道、緊急出口和緊急停機設備,以應對緊急情況。建立危險品儲存和處理區域,遵守相關安全法規。人員流動和工作站設計:優化工作站布局,以減少操作員的不必要移動和等待時間。數字智能:借助數字智能,我們**工廠規劃的新**,提升效率和質量。

5S方法:改善工作環境5S方法是工廠精益布局規劃的重要工具之一。它包括整理、整頓、清掃、標準化和維護。通過這些步驟,咨詢團隊幫助企業建立一個清潔、有序和高效的工作環境,減少浪費和提高生產效率。一體化生產系統:提高生產靈活性一體化生產系統是工廠精益布局規劃的關鍵概念。它旨在將不同的生產單元整合成一個流程,提高生產靈活性和響應能力。咨詢團隊幫助企業設計出適合其需求的一體化生產系統,減少生產批次和庫存,實現按需生產。創新是我們的 DNA:創新是我們的基因,我們將創新帶入每個工廠規劃項目。車間精益布局規劃設計院

精益工廠體驗:我們的咨詢服務致力于打造精益的工廠體驗,讓客戶永遠滿意。車間精益布局規劃團隊

花式圖:優化設備安排花式圖是一種用于優化設備布局的工具。咨詢團隊使用花式圖來確定設備的擺放位置,以減少移動和等待時間。這有助于提高設備利用率和生產效率。產能分析:確定瓶頸產能分析是工廠精益布局規劃的重要步驟。咨詢團隊會分析各個生產單元的產能,識別瓶頸,并提出改進建議。這有助于確保生產過程的平衡和效率。連續改進文化:促進持續改進工廠精益布局規劃鼓勵建立連續改進文化。咨詢團隊幫助企業培養員工的改進意識,鼓勵他們參與改進活動。這有助于不斷優化工廠布局,提高生產效率。車間精益布局規劃團隊

- 配送中心物流規劃咨詢團隊 2024-12-25

- 新工廠物流規劃咨詢機構 2024-12-24

- 工廠整體物流規劃咨詢企業 2024-12-24

- 車間制造物流規劃咨詢供應商 2024-12-24

- 靠譜工廠物流規劃咨詢排行 2024-12-24

- 工廠自動化物流規劃咨詢業務 2024-12-24

- 靠譜的工廠物流規劃咨詢聯系方式 2024-12-23

- 車間物流規劃咨詢價格 2024-12-23

- 車間物流規劃咨詢排行 2024-12-23

- 國內工廠物流規劃咨詢設計 2024-12-23

- 西南位育中學轉學咨詢 2024-12-25

- 錢塘區附近危險化學品安全作業哪家好 2024-12-25

- 配送中心物流規劃咨詢團隊 2024-12-25

- 惠州本科學歷提升咨詢問價 2024-12-25

- 松江企業培訓平臺 2024-12-25

- 高坪區升學規劃方案公示 2024-12-25

- 虹口區成人無人機足球怎么玩 2024-12-25

- 四川自考哪家好 2024-12-25

- 高考落榜可以復讀嗎 2024-12-25

- 紹興輕度發育遲緩語言訓練咨詢 2024-12-25