車間布局規劃排名

工廠規劃的深刻底層原理和洞見在于其本質是關于優化資源配置和價值創造的藝術。資源優化的關鍵是流動性:在工廠規劃中,關鍵的原理是資源的流動性。資源包括原材料、信息、人員和能源。流動性的提高能夠減少等待時間、降低庫存成本,并加速生產過程。信息流與物質流的融合:工廠規劃應該將信息流和物質流融為一體。實時的數據收集和分析將信息流與物質流相結合,使生產過程更智能、高效。變革思維的重要性:工廠規劃需要跳出傳統思維,采用變革思維。這包括采用新技術、新材料和新生產方法,以實現質的飛躍。員工參與是不可或缺的:員工是工廠規劃的關鍵組成部分。他們的參與和反饋是持續改進的動力。員工應該被視為問題解決者和創新者,而不只是執行者。可持續性是生存之道:工廠規劃需要將可持續性視為生存之道。資源的節約、廢物的減少和環境的保護是未來的發展趨勢。靈活性勝于剛性:工廠規劃應該注重靈活性,而不是剛性。靈活性意味著能夠迅速適應變化,包括市場需求和生產工藝的變化。數據是新的黃金:數據是工廠規劃的黃金。通過數據分析,可以實現精細化管理和預測性維護,提高效率和降低成本。持續學習和改進:工廠規劃是一個不斷學習和改進的過程。工程學的精髓,為工廠布局規劃賦予深度和戰略性。車間布局規劃排名

當學習如何繪制工廠的價值流程圖時,可以遵循以下步驟:明確目標:首先,確定您繪制價值流程圖的目的。是要優化工廠流程,改進效率,還是進行問題診斷?選擇工具:選擇繪制價值流程圖的工具,或者手繪也可以。識別價值流程:確定您要繪制的特定價值流程。這可以是整個工廠的流程,也可以是特定產品或流程的一部分。收集信息:收集與選擇的價值流程相關的信息。這包括流程步驟、資源、時間、成本和質量數據。繪制價值流程圖:根據收集到的信息,開始繪制價值流程圖。以下是一般步驟:開始繪制價值流程的起點和終點。識別和繪制每個流程步驟,使用流程框表示。使用箭頭表示流程的方向,從一個步驟指向下一個步驟。在每個步驟內部添加詳細信息,包括資源、時間、成本和質量數據。標記決策點、等待時間和庫存。使用符號表示不同的元素。驗證和改進:一旦繪制完成,與相關人員一起驗證價值流程圖的準確性。根據反饋和發現的問題進行改進。分析和改進:使用價值流程圖來分析流程,識別瓶頸、浪費和改進機會。確定如何優化流程,以提高價值流動和效率。實施改進:根據分析的結果,實施改進措施,并監測效果。價值流程圖可用作改進的基準。持續改進:價值流程圖是一個持續改進的工具。工廠平面布局規劃項目數字化之路:讓我們帶領您走上數字化之路,為工廠注入智慧。

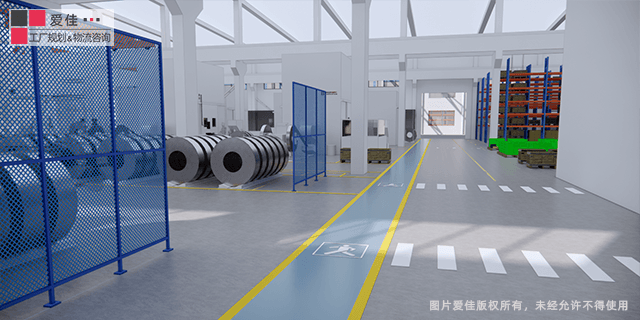

工廠布局規劃咨詢的關鍵性作用工廠布局規劃咨詢在現代制造業中扮演著至關重要的角色。它不僅關系到生產效率,還涉及到資源利用、供應鏈管理、可持續性等多個關鍵領域。通過專業的咨詢,企業可以實現工廠布局的專業化,提高生產效率,降低成本,增強競爭力。咨詢團隊將深入分析企業的需求,結合先進的技術和專業實踐,為企業定制出適合其業務的布局方案。這種個性化的咨詢不僅有助于解決當前問題,還能夠為未來的發展奠定堅實的基礎。

除了Systematic Layout Planning(SPL),一些類似的工廠布局規劃方法,它們也被用于優化工廠布局。以下是一些常見的方法:CRAFT(Computerized Relative Allocation of Facilities Technique):CRAFT是一種計算機輔助的布局規劃方法,它使用數學模型和優化算法來確定設備的位置,以小化材料搬運成本。Muther's Systematic Layout Planning (SLP):SLP是一種類似于SPL的方法,它強調將工作站和設備按照降低化運輸距離和提高工人效率的原則進行排列。CORELAP(Computerized Relative Allocation of Facilities Technique for Layout and Planning):CORELAP是一種計算機輔助的布局規劃工具,它使用線性規劃技術來解決設備位置分配問題,以提高化利用率。ALDEP(Automated Layout Design Program):ALDEP是一種基于計算機的工廠布局規劃方法,它使用啟發式算法來優化工廠的物理布局,考慮到多個約束條件。Rank Order Clustering (ROC):ROC是一種數據驅動的布局規劃方法,它使用聚類分析和排序技術來確定設備和工作站的位置,以降低運輸和流動時間。Facility Location Models:設施位置模型是一組數學模型,用于確定設備的適合位置,以減少總成本或提高效益。模型和建模,揭示工廠布局的潛在機會。

5S方法:改善工作環境5S方法是工廠精益布局規劃的重要工具之一。它包括整理、整頓、清掃、標準化和維護。通過這些步驟,咨詢團隊幫助企業建立一個清潔、有序和高效的工作環境,減少浪費和提高生產效率。一體化生產系統:提高生產靈活性一體化生產系統是工廠精益布局規劃的關鍵概念。它旨在將不同的生產單元整合成一個流程,提高生產靈活性和響應能力。咨詢團隊幫助企業設計出適合其需求的一體化生產系統,減少生產批次和庫存,實現按需生產。智能決策,智能工廠:實現智能決策,助力您打造智能工廠。車間布局規劃排名

一站式咨詢,無憂制造:我們提供一站式咨詢服務,讓制造變得無憂。車間布局規劃排名

在工廠布局規劃咨詢中應用精益方法需要遵循一系列專業實踐。首先,進行價值流映射,以可視化整個生產流程,識別非價值添加活動和瓶頸。然后,優化流程,以減少浪費和等待時間,實現流程的平衡和流暢。采用拉動生產方式,根據客戶需求進行生產,降低庫存水平,提高靈活性。通過持續改進文化,鼓勵員工積極參與改進活動,不斷尋找提高工廠效率的機會。使用數字化工具進行模擬和優化,以驗證不同的布局方案,確保結果。這些實踐有助于企業在工廠布局規劃中應用精益方法,提高生產效率,降低成本,實現競爭優勢。車間布局規劃排名

- 靠譜的工廠物流規劃咨詢聯系方式 2024-12-23

- 車間物流規劃咨詢價格 2024-12-23

- 車間物流規劃咨詢排行 2024-12-23

- 國內工廠物流規劃咨詢設計 2024-12-23

- 車間物流規劃咨詢聯系方式 2024-12-23

- 名優工廠物流規劃咨詢設計院 2024-12-22

- 專業車間物流規劃咨詢價格 2024-12-22

- 工廠智慧物流規劃咨詢案例 2024-12-22

- 工廠產線物流規劃咨詢案例 2024-12-22

- 智能車間物流規劃咨詢有哪些 2024-12-22

- 寶安區快速記憶怎么提升 2024-12-24

- 云南西門子PLC培訓中心 2024-12-24

- 說明陽子老師咋樣 2024-12-24

- 闡述陽子老師講什么的 2024-12-24

- 長寧區學手動擋服務電話 2024-12-24

- 湛江調機數控車床培訓機構 2024-12-24

- 江蘇線上外教西班牙語課程 2024-12-24

- 韶關求職縫紉工 2024-12-24

- 阜陽兒童語言發育遲緩中心價格 2024-12-24

- 莘莊新手學C1報名熱線 2024-12-24