蘭州金相鑲嵌機廠家

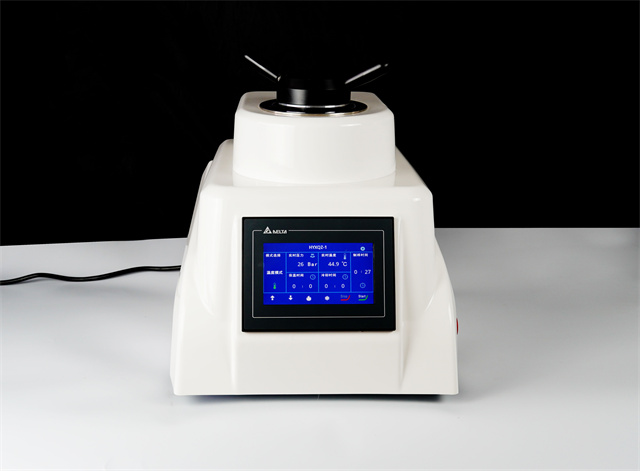

全自動金相鑲嵌機,作為現代材料科學領域的重要工具,以其高度自動化的操作特性,極大地提升了樣品制備的效率。該機器通過精密的編程控制,能夠自動完成從樣品定位、鑲嵌材料注入、壓力施加到固化成型的全過程,無需人工干預,有效減少了人為誤差,確保了樣品制備的一致性和準確性。同時,自動化的工作流程明顯縮短了樣品制備周期,為科研人員爭取了寶貴的研究時間。全自動金相鑲嵌機支持多種鑲嵌材料的靈活使用,包括但不限于樹脂、塑料及低熔點合金等,這為用戶根據不同材質和研究需求選擇合適的鑲嵌方案提供了極大便利。通過調整鑲嵌材料的種類和比例,可以優化樣品的機械強度、耐磨性和導熱性,確保金相分析過程中的樣品穩定性和觀察清晰度。此外,多樣化的鑲嵌材料選擇促進了跨學科研究的發展,推動了材料科學的創新與進步。樣品在金相鑲嵌機的處理后,能夠更好地抵抗化學腐蝕和物理磨損,延長使用壽命。蘭州金相鑲嵌機廠家

金相鑲嵌機的溫度調節范圍普遍,一般在100℃至180℃之間,部分設備如KMR-1000ZS自動鑲嵌機甚至提供更精確的溫度控制。高效的加熱系統能夠快速且均勻地傳遞熱量至模具和試樣,確保鑲嵌過程中溫度的穩定性和一致性。此外,預熱功能可以維持設備在恒定待機溫度,減少加熱時間,提高制樣效率。金相鑲嵌機的壓力設定范圍至關重要,它決定了試樣在鑲嵌過程中的壓制成形效果。系統壓強設定范圍通常在0~2MPa之間,相對應制樣壓強可達0~72MPa。電動液壓系統能夠安全、穩定地加載壓力,確保試樣在鑲嵌過程中受力均勻,避免產生裂紋或變形。同時,部分設備支持同時鑲嵌兩個試樣,進一步提高制樣效率。成都手動金相鑲嵌機現代金相鑲嵌機通常具備自動化程序,可以簡化操作過程,提高鑲嵌效率。

隨著材料科學研究的不斷深入和擴展,雙工位金相鑲嵌機的發展前景將更加廣闊。隨著智能化、自動化技術的不斷進步,雙工位鑲嵌機有望實現更加精確、高效的樣品處理過程。同時,隨著跨學科研究的興起,雙工位鑲嵌機將與其他先進分析儀器相結合,形成更加完善的材料表征和分析體系。這將為科研人員提供更加全方面、深入的材料信息,推動材料科學研究向更高水平發展。因此,雙工位金相鑲嵌機無疑是未來材料科學研究領域中不可或缺的重要工具之一。

手動金相鑲嵌機待鑲嵌料完全固化后,需進行冷卻處理。此時,鑲嵌機會自動停止加熱,并啟動冷卻系統。待鑲嵌體冷卻至適宜溫度后,反向搖動手輪進行卸壓操作。隨后,打開上蓋板,將鑲嵌好的試樣從模具中取出。此時,試樣已被成功鑲嵌于熱固性材料中,便于后續的磨拋和顯微組織分析。手動金相鑲嵌機以其操作簡便、制樣效果好等優勢普遍應用于材料學、物理學、化學及地質學等領域。通過鑲嵌處理,不僅可以將微小或不規則的試樣轉化為便于手持和操作的形狀,能明顯提高試樣的穩定性和一致性。此外,鑲嵌后的試樣更易于進行磨拋和顯微組織分析,為科研人員提供了更加準確和可靠的實驗數據支持。樣品在金相鑲嵌機的處理下,能夠減少邊緣效應,提高顯微圖像的清晰度。

冶金行業及航空航天領域對材料性能的要求極為嚴格。自動金相鑲嵌機能夠高效、準確地制備金屬材料的金相試樣,通過對其晶粒大小、晶界分布及相變特性的分析,評估材料的耐疲勞性、耐腐蝕性等關鍵性能。這對于確保航空航天器材及高級冶金產品的安全性和可靠性至關重要。在電子制造業中,自動金相鑲嵌機同樣發揮著重要作用。電子器件的微觀結構和材料成分直接影響其性能和可靠性。通過金相鑲嵌技術,可以清晰地觀察和分析電子器件的金相組織,評估其材料質量,為工藝優化和產品設計提供可靠依據。這對于提升電子產品的整體性能和市場競爭力具有重要意義。金相鑲嵌機的鑲嵌工藝可以實現多種不同的聲音和震動效果。蘭州金相鑲嵌機廠家

對于需要進行三維重構或深度分析的樣品,金相鑲嵌機提供的穩定基底至關重要。蘭州金相鑲嵌機廠家

金相鑲嵌機的工作原理基于物理與化學的綜合作用。在熱壓鑲嵌過程中,設備通過加熱和施加壓力,使熔融的鑲嵌料(如樹脂、塑料等)緊密包裹住金屬樣品,形成堅固的結合體。冷鑲嵌則利用特定溶劑將鑲嵌料與樣品在室溫下固化成型,無需加熱,適用于對溫度敏感的材料。無論是哪種方式,金相鑲嵌機都確保了樣品在鑲嵌過程中的完整性,減少了制備過程中的損傷,為后續的金相觀察提供了良好的樣品基礎。相較于傳統的手工鑲嵌方法,金相鑲嵌機具有明顯的技術優勢。首先,自動化程度高,操作簡便,節省了人力和時間成本。其次,鑲嵌質量穩定可靠,能夠減少因人為因素導致的樣品損壞或變形。此外,金相鑲嵌機具備多樣化的鑲嵌模式和材料選擇,能夠滿足不同金屬樣品和實驗需求,提高了金相分析的靈活性和準確性。蘭州金相鑲嵌機廠家

- 數字顯微硬度計規格 2024-12-23

- 長沙mp-2金相磨拋機 2024-12-23

- 杭州智能自動金相鑲嵌機現價 2024-12-23

- 福州專業金相切割機廠家 2024-12-21

- 半自動金相磨拋機代理銷售 2024-12-21

- 烏魯木齊金相切割機品牌 2024-12-21

- 呼和浩特金相鑲嵌機器 2024-12-20

- 金屬維氏硬度計代理企業 2024-12-20

- 內蒙古硬度計什么品牌好 2024-12-20

- 江西mp-2b金相磨拋機 2024-12-19

- 成都綜合支架廠商 2024-12-23

- 江浙滬液體不銹鋼罐優惠購買 2024-12-23

- 廣州本地力控打磨打磨 2024-12-23

- 江蘇冷卻器換熱器密封墊 2024-12-23

- 廣東高速液壓主軸市場報價 2024-12-23

- 上海低位提升機市場價格 2024-12-23

- 南通VOC在線監測報警儀驗收 2024-12-23

- 成都地下車庫風管生產定制聯系方式 2024-12-23

- 常州不銹鋼鍛件廠商 2024-12-23

- 廣東稱重式測力傳感器廠商 2024-12-23