上海半導體真空腔體制造生產商

多邊形鍍膜機腔體作為整個鍍膜工藝的重要部件,其設計充分考慮了鍍膜過程中的均勻性、效率與穩定性。腔體采用高精度的多邊形結構,能夠有效減少光線的反射與折射偏差,確保光路分布均勻,從而提升鍍膜層的厚度一致性和光學性能。此外,腔體的材料選擇嚴格遵循耐腐蝕、耐高溫、低釋氣的原則,以保證鍍膜過程中的環境純凈度,滿足高級光學元件的制造需求。為了應對鍍膜過程中產生的大量熱量,多邊形鍍膜機腔體集成了先進的散熱系統。該系統通過優化的風道設計和高效的熱交換器,迅速將腔體內累積的熱量導出,保持腔體內部溫度恒定,避免溫度過高對鍍膜質量造成不利影響。這一設計不僅提升了鍍膜效率,延長了腔體及鍍膜設備的使用壽命。半導體真空腔體的制造需要進行嚴格的材料強度和耐腐蝕性測試。上海半導體真空腔體制造生產商

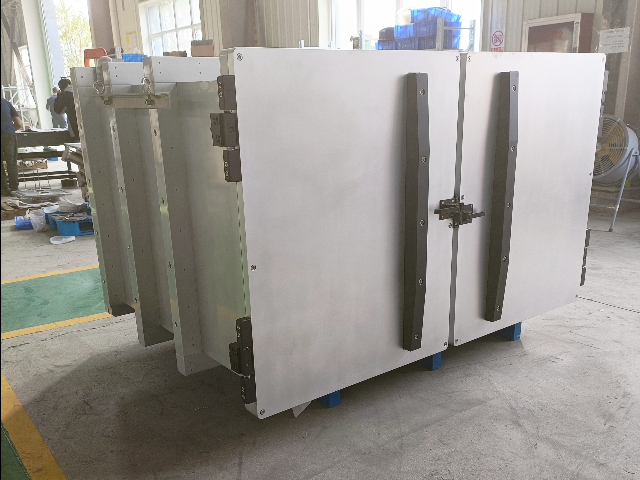

隨著科技的發展,矩形真空腔體越來越多地集成了自動化控制與監測系統。通過PLC、觸摸屏或遠程計算機,操作人員可以實時監控腔體內的真空度、溫度、壓力等關鍵參數,并根據需要調整實驗條件。此外,自動化控制系統能實現腔體的自動開閉、氣體注入與排出等功能,提高了工作效率與安全性,降低了人為操作帶來的誤差與風險。面對日益增長的科研與工業需求,矩形真空腔體的發展正朝著更高真空度、更大尺寸、更高精度以及更智能化方向邁進。同時,隨著新材料、新工藝的不斷涌現,如何進一步優化腔體結構、提高密封性能、降低其制造成本成為行業關注的焦點。此外,隨著環保意識的增強,如何減少真空系統運行過程中的能耗與排放,實現綠色制造,是未來矩形真空腔體發展需要面對的重要挑戰。上海矩形真空腔體廠家供應為了適應不同工藝需求,半導體真空腔體的設計越來越靈活。

面對全球對可持續發展和環境保護的日益重視,半導體真空腔體的發展將更加注重綠色、高效和智能化。未來,我們將看到更多采用環保材料、低能耗設計的真空腔體問世,它們將在保證高性能的同時,明顯降低對環境的影響。同時,隨著人工智能、大數據等技術的深入應用,真空腔體的管理將更加智能化,能夠自動預測故障、優化工藝參數、提高資源利用率,為半導體行業的可持續發展貢獻力量。此外,隨著新型半導體材料和技術的不斷涌現,真空腔體將不斷升級迭代,以適應更加復雜和多樣化的工藝需求。

真空環境對鍍膜機腔體的要求:在鍍膜過程中,維持高真空環境是確保鍍膜質量的關鍵。鍍膜機腔體必須具備良好的氣密性和快速抽氣能力,以在短時間內將腔體內氣體分子數量降至極低水平,減少氣體分子對鍍膜過程的干擾。為此,腔體表面經過特殊處理以減少氣體吸附,同時配備高性能的真空泵組,確保在鍍膜作業前達到所需的真空度,并在整個鍍膜過程中持續維持這一狀態。鍍膜機腔體的溫度控制系統:為了獲得理想的鍍膜效果,鍍膜機腔體內部需要精確控制溫度。這通常通過內置的加熱元件和溫度傳感器實現,加熱元件均勻分布在腔體內壁或特定位置,根據預設程序自動調節溫度,確保鍍膜材料在很好的溫度條件下蒸發或濺射。溫度控制系統的精確性直接影響到鍍膜層的結構和性能,如致密度、硬度和光學特性等,因此是鍍膜工藝中不可或缺的一環。半導體真空腔體的制造過程需要進行嚴格的質量控制和檢測。

為了承受真空狀態下的極端條件,圓筒形真空腔體通常采用強度高的、低放氣率的特殊材料制成,如不銹鋼、鋁合金或陶瓷等。這些材料不僅具有良好的密封性和耐腐蝕性,能有效抵抗因溫度變化引起的形變。制造工藝上,采用先進的焊接、拋光和清潔處理技術,確保腔體表面光滑無缺陷,減少氣體吸附和泄漏的可能性,從而維持長期的真空狀態。圓筒形真空腔體不僅限于單一用途,其設計靈活性和多功能性使其能夠適應多種實驗和工藝需求。通過配置不同的接口、觀察窗、加熱或冷卻系統等附件,可以輕松實現樣品觀察、溫度控制、氣體注入等多種功能。這種模塊化設計不僅提高了設備的利用率,降低了用戶的使用成本,為科研人員和工程師提供了極大的便利。半導體真空腔體的材質選擇關乎整個生產線的穩定性。上海半導體真空腔體制造生產商

半導體真空腔體內的環境控制技術是確保產品質量的基礎。上海半導體真空腔體制造生產商

無縫鋁合金真空腔體在半導體制造領域發揮著關鍵作用。在芯片生產過程中,高純度、無污染的真空環境是確保芯片質量的關鍵。無縫設計有效隔絕了外界雜質與氣體的侵入,配合高精度的真空控制系統,能夠創造出極低的真空度環境,滿足精密加工的需求。這不僅提高了芯片生產的良品率,促進了半導體技術的不斷進步與發展。在材料科學研究領域,無縫鋁合金真空腔體同樣扮演著重要角色。科研人員可以利用其提供的穩定真空環境,進行新型材料的合成、性能測試及結構分析等工作。高真空條件有助于減少材料表面吸附的污染物,提高測試數據的準確性。同時,腔體的耐高溫性能支持了高溫高壓等特殊條件下的材料研究,為材料科學的深入探索提供了強有力的支持。上海半導體真空腔體制造生產商

- 上海半導體真空腔體鋁合金采購 2025-01-27

- 真空腔體鋁合金生產廠家 2025-01-27

- 鄭州多邊形鍍膜機腔體加工 2025-01-27

- 江西多邊形真空腔體加工 2025-01-27

- 廣州真空烘箱腔體加工 2025-01-26

- 南京半導體真空腔體鋁合金廠家 2025-01-26

- 臥式真空儲氣罐加工服務方案費用 2025-01-26

- 半導體真空腔體加工費用 2025-01-26

- 安徽D型真空腔體加工 2025-01-25

- 立式真空儲氣罐加工業務流程 2025-01-25

- 馬鞍山復合管道紫外線光固化玻璃纖維軟管怎么樣 2025-01-27

- 安徽密集庫四向穿梭車直銷 2025-01-27

- 廣東撬裝壓力容器生產廠家 2025-01-27

- 浙江齒輪去毛刺機供應 2025-01-27

- 德國進口檢棒 2025-01-27

- 佛山供應感光膠批發廠家 2025-01-27

- 杭州BMS管理系統服務電話 2025-01-27

- 揚州非標灌膠機工廠 2025-01-27

- 福建低溫節溫器 2025-01-27

- 湖南通用襯氟法蘭蝶閥質量保證 2025-01-27