福建生產廠家3路內防噴工具自動試壓系統供貨商

自動化操作流程優化未來的3路內防噴工具自動試壓系統將進一步優化自動化操作流程,減少人工干預和誤操作的風險。通過引入先進的自動化控制技術和智能算法,系統能夠自主完成測試準備、執行、數據分析和報告生成等全過程。這種高度自動化的操作流程將顯著提高測試效率和準確性,降低人力成本。遠程監控與故障診斷隨著物聯網和云計算技術的普及應用,未來的3路內防噴工具自動試壓系統將實現遠程監控和故障診斷功能。用戶可以通過互聯網遠程查看測試進度和結果,實時掌握設備運行狀態。同時,系統還能夠自動進行故障診斷和預警提示,幫助用戶及時發現并處理潛在問題,確保設備的穩定運行。3路設計靈活應對不同井口配置,實現多通道同步或測試,提升測試全面性。福建生產廠家3路內防噴工具自動試壓系統供貨商

前期準備檢查設備:確認3路內防噴工具自動試壓系統各部件完好無損,連接處密封可靠。設置參數:根據防噴器的規格和測試要求,在控制系統中設置合適的壓力參數、測試時間等。連接試壓管路:使用接頭將試壓管路與防噴器的各個測試路徑連接好,并確保連接處緊固無泄漏。開始測試啟動系統:在確認所有準備工作就緒后,啟動3路內防噴工具自動試壓系統。升壓階段:控制系統將控制壓力源向試壓管路中注入高壓流體,同時數據采集與監測裝置開始記錄壓力、溫度等參數的變化情況。保壓階段:當壓力達到設定值時,系統進入保壓階段。此時,控制系統將維持壓力的穩定輸出,使防噴器在設定壓力下持續一定時間(通常為幾分鐘至幾小時不等),以檢驗其密封性能和承壓能力。降壓與排液:保壓結束后,控制系統將控制閥門開啟,使試壓管路中的高壓流體緩慢排出,直至壓力降至安全范圍內。重慶3路內防噴工具自動試壓系統貨源系統內置數據備份與恢復功能,確保試壓數據的安全性與完整性。

提升測試效率與精度在實際應用中,3路內防噴工具自動試壓系統憑借其多路徑同步測試技術和智能控制與監測系統,提升了測試效率和精度。以某油田為例,采用該系統后,測試周期縮短了約30%,測試精度提高了約20%。這不僅減少了鉆井作業的等待時間,還提高了鉆井作業的整體效率。降低人工操作風險自動化操作流程的引入使得操作人員只需進行簡單的參數設置和監控工作,降低了人工操作的風險。同時,遠程監控與故障診斷功能的加入更是進一步保障了操作人員的安全。在緊急情況下,操作人員可以迅速通過遠程操作關閉系統或采取其他應急措施,避免事態的進一步惡化。

提高檢測效率與準確性傳統試壓方法存在操作繁瑣、檢測效率低、結果易受人為因素影響等問題。而3路內防噴工具自動試壓系統通過自動化操作流程和智能化數據分析技術,顯著提高了檢測效率和準確性。系統能夠自動完成測試任務并生成詳細的測試報告,減少了人為操作帶來的誤差風險,確保了測試結果的客觀性和可靠性。這種高效準確的檢測手段有助于企業及時發現并處理防噴器存在的問題,保障鉆井作業的順利進行。3路內防噴工具自動試壓系統的技術創新不僅提升了設備本身的性能和效率,還推動了整個石油天然氣行業的技術創新與發展。該系統的成功應用為行業內的其他設備和技術提供了有益的借鑒和參考。同時,隨著技術的不斷進步和應用領域的不斷拓寬,該系統還將繼續推動行業向自動化、智能化、綠色化方向發展。這種技術創新與發展趨勢將有助于提升行業的整體競爭力和可持續發展能力。3路內防噴工具自動試壓系統,集成了高精度傳感器與智能控制單元,確保鉆井作業中井口壓力測試的無誤。

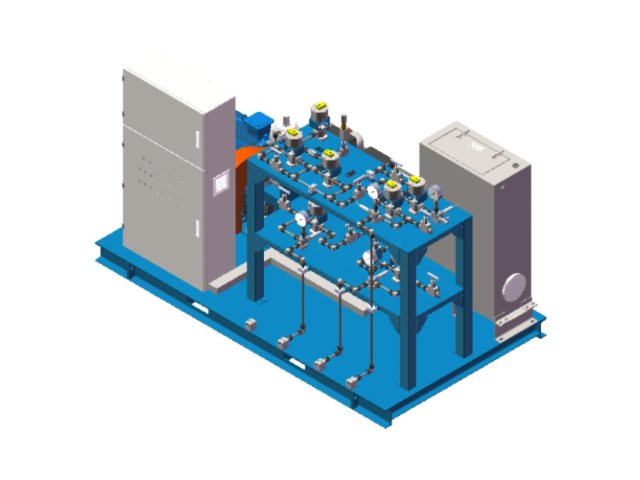

系統構成3路內防噴工具自動試壓系統主要由壓力源、控制系統、試壓管路、數據采集與監測裝置以及安全防護裝置等部分組成。其中,壓力源提供高壓流體,控制系統負責壓力的精確調節與測試流程的控制,試壓管路連接防噴器與壓力源,數據采集與監測裝置實時記錄測試過程中的各項參數,安全防護裝置則確保測試過程的安全進行。多路徑測試技術該系統采用多路徑測試技術,即同時對防噴器的三個關鍵路徑(如環形空間、閘板腔等)進行或聯合測試。這種技術能夠更地評估防噴器的密封性能和承壓能力,確保其在各種工況下都能正常工作。該系統能自動監測并調節試壓過程中的壓力值,有效預防井口意外噴涌,保障作業安全。重慶3路內防噴工具自動試壓系統貨源

安全防護升級,緊急制動保無憂。福建生產廠家3路內防噴工具自動試壓系統供貨商

在石油天然氣勘探與開發領域,鉆井作業的安全性和效率性直接關系到企業的經濟效益與社會責任。作為鉆井過程中不可或缺的安全保障設備,防噴器(Blowout Preventer, BOP)的性能檢測顯得尤為重要。隨著技術的不斷進步,3路內防噴工具自動試壓系統應運而生,以其高效、精細、自動化的特點,為鉆井作業的安全與效率提供了有力支持。本文將從技術創新的角度探討3路內防噴工具自動試壓系統的設計原理、技術亮點以及其在石油工業中的應用價值。福建生產廠家3路內防噴工具自動試壓系統供貨商

- 江蘇生產廠家氣動液壓泵定制 2025-01-27

- 浙江有哪些不銹鋼管件公司 2025-01-27

- 四川生產氣動平板閥定做 2025-01-27

- 天津爆破試驗機的市場 2025-01-26

- 江蘇生產廠家氣動試壓泵生產 2025-01-26

- 哪里有智能電動試壓系統定做 2025-01-26

- 重慶質優氣動平板閥的市場 2025-01-25

- 江蘇有哪些3路內防噴工具自動試壓系統供貨商 2025-01-25

- 杭州生產廠家不銹鋼管件活動價 2025-01-25

- 河北質優不銹鋼管件價格 2025-01-24

- 馬鞍山復合管道紫外線光固化玻璃纖維軟管怎么樣 2025-01-27

- 安徽密集庫四向穿梭車直銷 2025-01-27

- 廣東撬裝壓力容器生產廠家 2025-01-27

- 浙江齒輪去毛刺機供應 2025-01-27

- 德國進口檢棒 2025-01-27

- 佛山供應感光膠批發廠家 2025-01-27

- 杭州BMS管理系統服務電話 2025-01-27

- 揚州非標灌膠機工廠 2025-01-27

- 福建低溫節溫器 2025-01-27

- 湖南通用襯氟法蘭蝶閥質量保證 2025-01-27