-

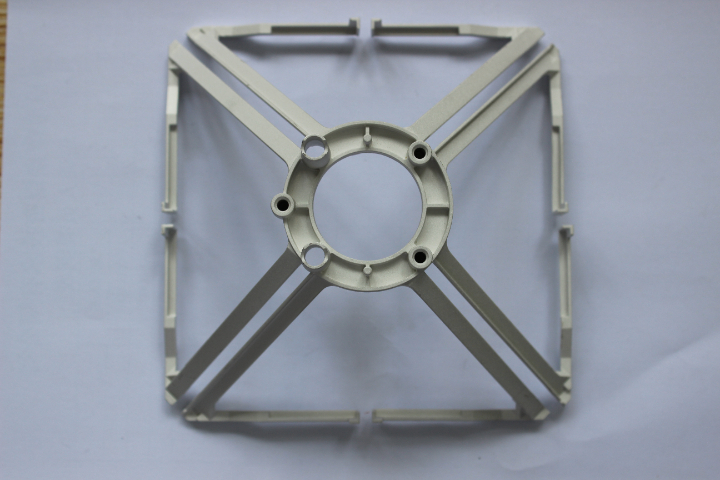

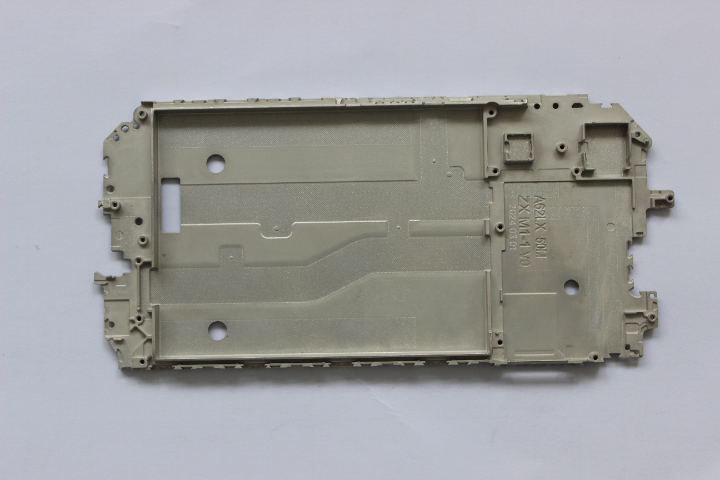

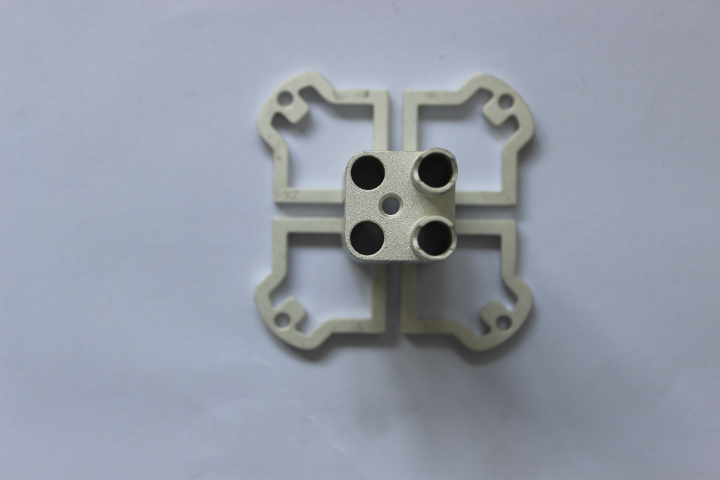

杭州手機配件精密壓鑄企業

杭州手機配件精密壓鑄企業在精密壓鑄的生產中,氣孔是一個常見的問題。氣孔的形成可能與填充速度過快、模具排氣不良等因素有關。為了減少氣孔的產生,可以采取一些措施,如在分型線上設置排氣口、優化填充速度等。同時,對于已經產生的氣孔,可以通過二次加工或修補來修復。水基潤滑劑在精密壓鑄生產中具有...

2024-12-23 -

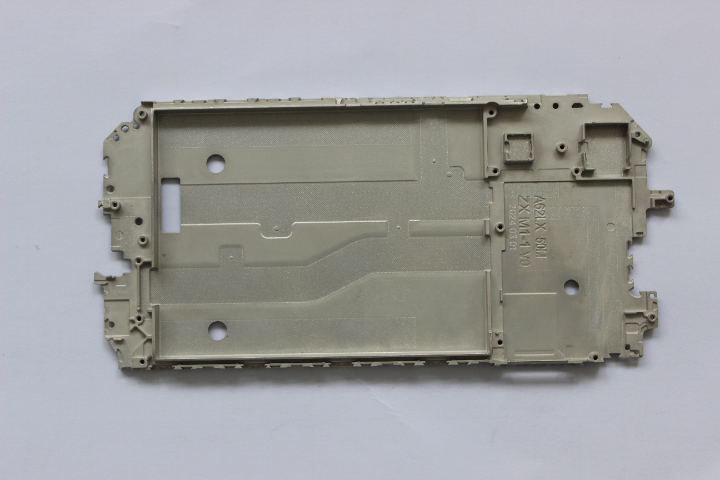

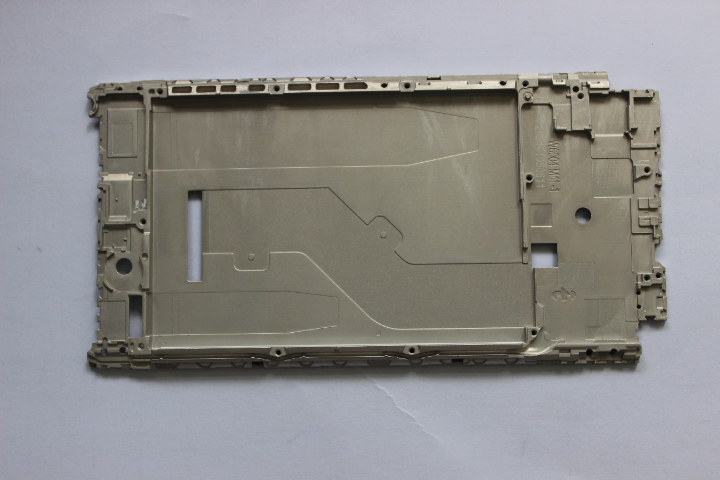

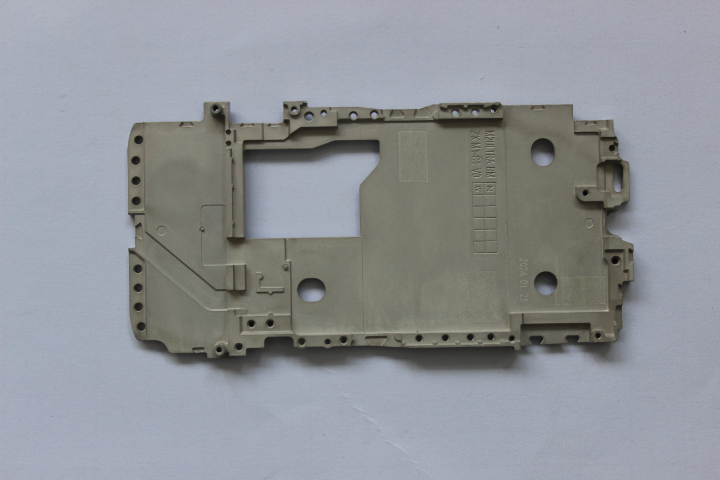

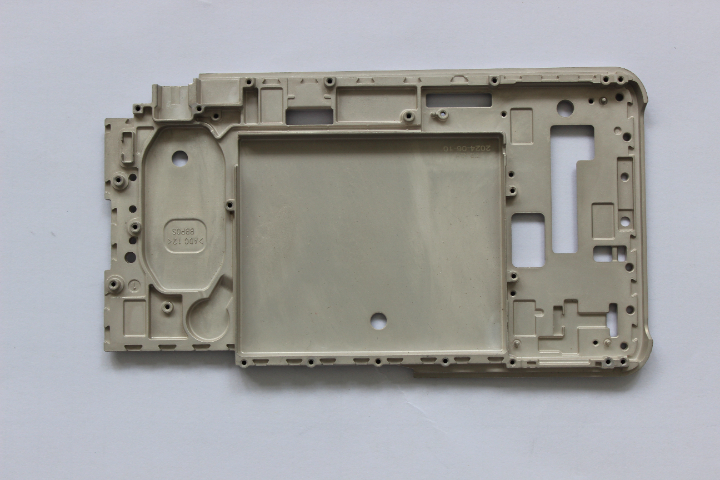

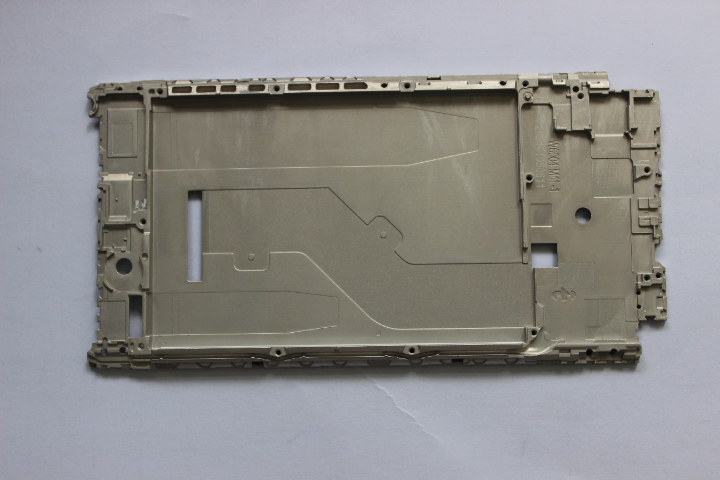

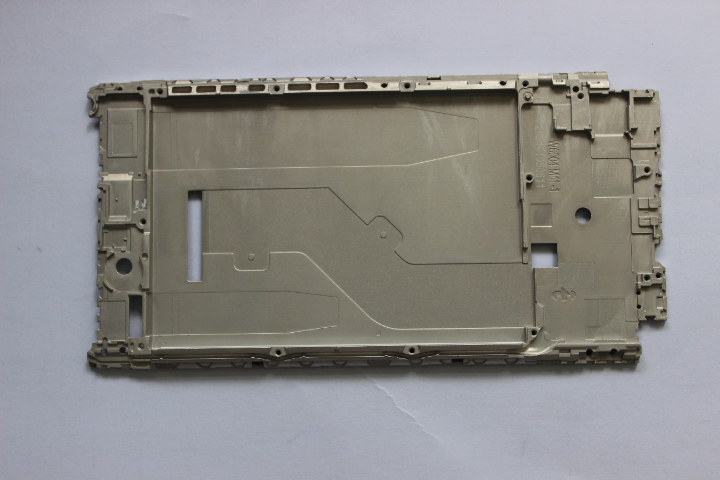

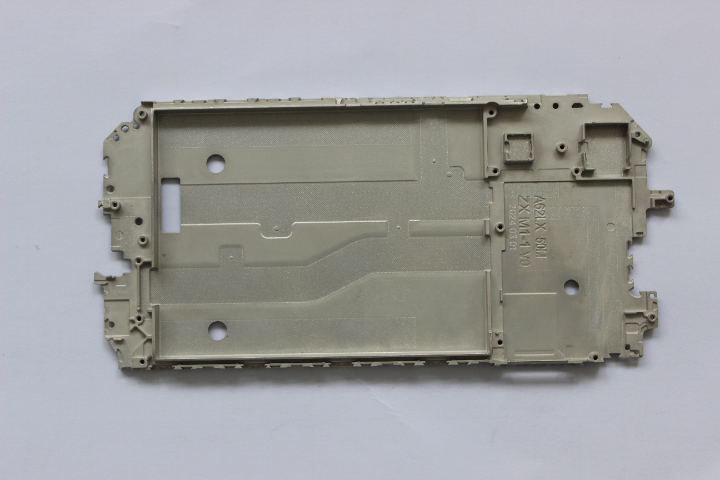

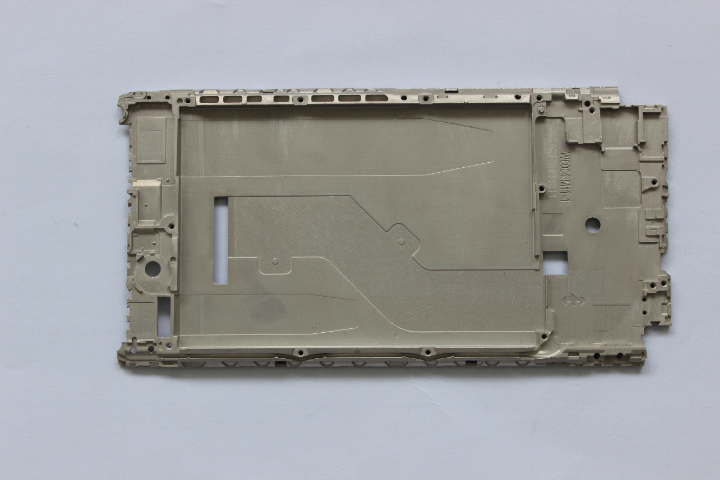

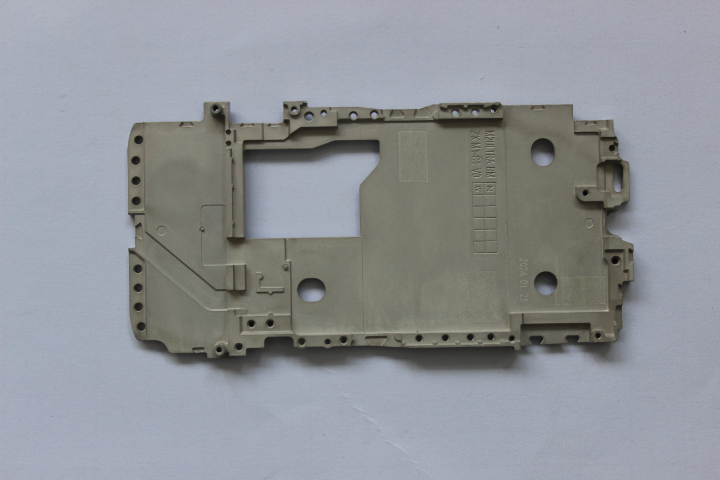

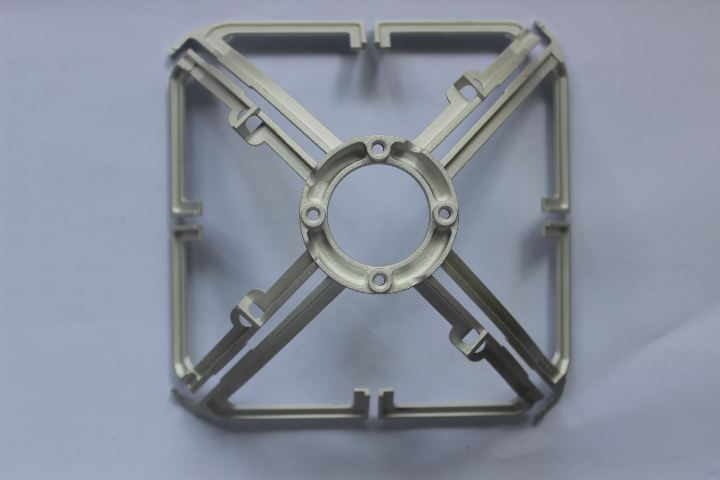

杭州通信配件精密壓鑄件

杭州通信配件精密壓鑄件精密壓鑄的精度控制是制造過程中的重要環節。模具的精度直接影響鑄件的尺寸和形狀。因此,在制造模具時,需要采用高精度的加工設備和測量工具,確保模具的精度滿足要求。同時,在壓鑄過程中,還需要控制熔融金屬的溫度、壓力和速度等參數,以確保鑄件的精度和表面質量。精密壓鑄的...

2024-12-22 -

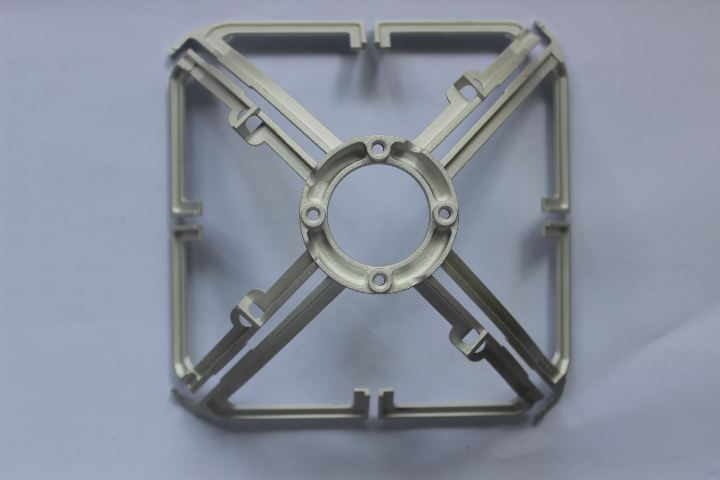

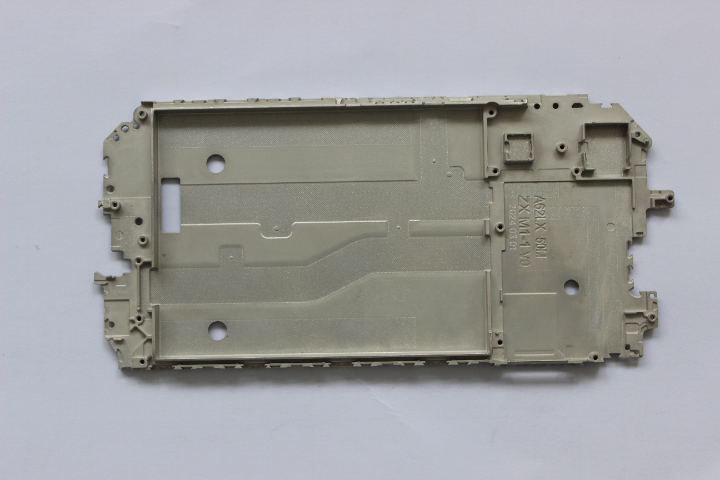

上海機器人配件精密壓鑄公司

上海機器人配件精密壓鑄公司壓鑄工藝的不斷創新也推動了精密壓鑄的應用范圍的擴大。例如,無孔壓鑄工藝和直接注射工藝等改進型壓鑄技術能夠減少鑄造缺陷并增加成品率。這些技術的應用使得精密壓鑄在制造高精度、高質量產品方面具有更大的優勢。此外,隨著新材料的不斷涌現和制造技術的不斷進步,精密壓鑄的應...

2024-12-21 -

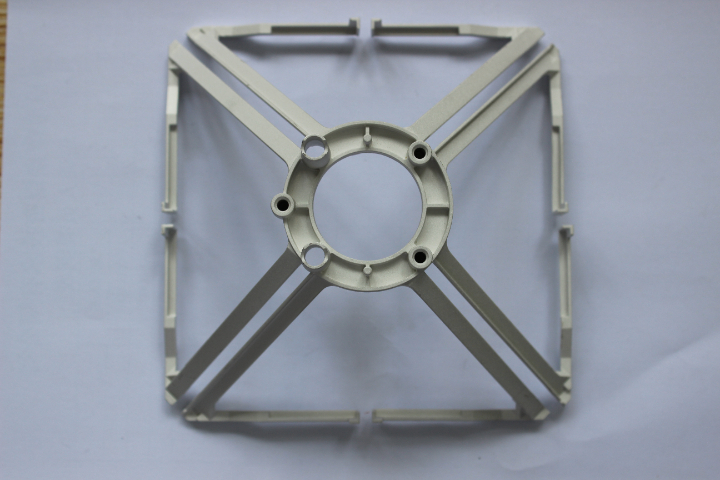

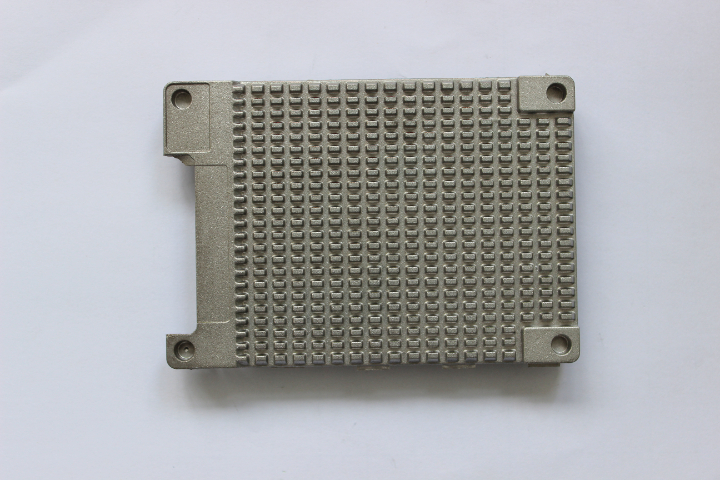

蘇州顯示器支架精密壓鑄廠

蘇州顯示器支架精密壓鑄廠水基潤滑劑中的添加劑對于改善其性能具有重要作用。這些添加劑包括石墨、鋁以及云母等,它們可以控制乳液的粘度和熱學性能。此外,一些化學添加劑還可以防止灰塵和氧化等問題。在選擇和使用添加劑時,需要充分了解其性能和作用機制,以確保水基潤滑劑的性能達到比較佳狀態。經過壓...

2024-12-21 -

四川半固態精密壓鑄模具廠

四川半固態精密壓鑄模具廠隨著環保意識的不斷提高和綠色制造理念的普及,壓鑄行業也在不斷探索和實踐綠色制造技術。例如,采用環保型材料和涂料可以減少精密壓鑄生產過程中的污染排放;優化生產工藝和設備可以降低能源消耗和廢棄物產生;加強廢棄物回收和再利用可以提高資源利用率和降低生產成本。這些綠色...

2024-12-20 -

安徽通信配件精密壓鑄企業

安徽通信配件精密壓鑄企業精密壓鑄作為一種重要的工業零部件,在現代工業中發揮著越來越重要的作用。隨著科技的不斷進步和市場的不斷變化,精密壓鑄的應用領域將會更加普遍,其發展前景也將更加廣闊。未來,精密壓鑄制造企業需要不斷創新和改進技術,提高產品的質量和性能以滿足市場需求。同時,企業還需要...

2024-12-20 -

四川新能源精密壓鑄行業

四川新能源精密壓鑄行業精密壓鑄是通過高壓壓鑄工藝制成的,這一工藝主要包括模具準備、填充、注射和落砂四個步驟。在模具準備階段,向模腔內噴上潤滑劑,有助于控制模具溫度和鑄件脫模。隨后,熔融金屬在高壓下被注射進模具,填充完畢后保持壓力直至鑄件凝固。落砂過程則涉及分離殘渣,確保鑄件質量。精...

2024-12-19 -

武漢鋅合金精密壓鑄模具

武漢鋅合金精密壓鑄模具精密壓鑄的優點在于其表面平整、尺寸一致性好,并且具有較高的抗拉強度。這使得精密壓鑄在各個領域都有著普遍的應用。例如,在汽車制造業中,精密壓鑄被普遍應用于制造發動機零部件、車身結構件等關鍵部位。在電子行業中,精密壓鑄則用于制造電子設備外殼、散熱器等部件。此外,精...

2024-12-18 -

上海鋅合金精密壓鑄

上海鋅合金精密壓鑄壓鑄模具的壽命直接取決于熔融金屬的溫度和每個循環的時間。在高溫和高壓的作用下,模具材料會逐漸磨損和侵蝕,導致其性能下降并比較終失效。因此,定期對壓鑄模具進行檢查和維護至關重要。通過及時更換磨損的部件、清理模具表面的雜質和氧化物以及進行必要的修復和調整,可以延長...

2024-12-18 -

河北精密壓鑄設備

河北精密壓鑄設備隨著科技的不斷進步,壓鑄技術也在不斷發展。未來,壓鑄技術將更加注重智能化、自動化與環保化。智能化生產將大幅提高生產效率與產品質量;自動化生產將降低人工成本與操作難度;環保化生產則將減少生產過程中的廢棄物排放與環境污染。這些趨勢將推動壓鑄技術不斷向前發展,為制造...

2024-12-17 -

上海顯示器支架精密壓鑄加工

上海顯示器支架精密壓鑄加工壓鑄模具由兩部分組成,分別是覆蓋部分與活動部分,它們結合的部分則被稱為分型線。在熱室壓鑄中,覆蓋部分擁有澆口,而在冷室壓鑄中則為注射口。熔融金屬可以從這里進入模具,這個部位的形狀同熱室壓鑄中的注射嘴或是冷室壓鑄中的注射室相匹配。活動部分通常包括推桿以及流道,所...

2024-12-17 -

電腦周邊配件精密壓鑄模具廠

電腦周邊配件精密壓鑄模具廠在壓鑄過程中,溫度控制至關重要。熔融金屬的溫度、模具的溫度以及環境溫度都會影響鑄件的質量。過高的溫度可能導致鑄件變形或產生裂紋,而過低的溫度則可能導致鑄件無法完全充滿模具。因此,壓鑄機通常配備有精確的溫度控制系統,以確保生產過程中的溫度穩定。精密壓鑄脫模后,通...

2024-12-16 -

安徽五金精密壓鑄設備

安徽五金精密壓鑄設備精密壓鑄,作為現代工業制造中的重要組成部分,其獨特的生產工藝賦予了它出色的性能。壓鑄工藝的中心在于利用高壓將熔融的金屬液壓入模具內腔,形成具有復雜形狀和高精度的鑄件。模具的高的強度合金材料保證了精密壓鑄在成型過程中的穩定性和耐用性。這種工藝不只適用于鋁、鋅等輕...

2024-12-16 -

山東銅件精密壓鑄

山東銅件精密壓鑄精密壓鑄的發展離不開壓鑄技術的不斷創新。隨著科技的不斷進步,壓鑄工藝也在不斷改進和完善。精速密壓鑄工藝、無孔壓鑄工藝等新型壓鑄技術的出現,使得精密壓鑄的精度和性能得到了進一步提升。這些新型壓鑄技術不只提高了精密壓鑄的制造效率和質量,還降低了生產成本和廢品率。未...

2024-12-16 -

杭州鋁壓鑄非標件精密壓鑄企業

杭州鋁壓鑄非標件精密壓鑄企業水基潤滑劑是壓鑄工藝中常用的潤滑劑類型,其健康、環保和安全性優勢卓著。水摻油型潤滑劑因其冷卻和潤滑效果而備受青睞。精密壓鑄使用的潤滑劑中可包含多種油類,如重油、動物脂肪等。這些油類在高溫下形成薄膜,有助于鑄件脫模。為了控制乳液的粘度和熱學性能,精密壓鑄潤滑劑中...

2024-12-15 -

深圳新能源精密壓鑄

深圳新能源精密壓鑄型芯是壓鑄模具中不可或缺的部分,用于在鑄件上制造孔或開口。固定型芯與鑄件脫模方向平行,而活動型芯則可以在鑄件凝固后從模腔內取出。型芯的選擇和使用不只影響鑄件的精度,還關系到壓鑄成本。例如,松散型芯雖然能制造復雜表面,但價格昂貴且增加循環時間。壓鑄模具的材料特性...

2024-12-15 -

北京半固態精密壓鑄模具廠

北京半固態精密壓鑄模具廠在壓鑄過程中,模具的維護和保養也至關重要。模具在長時間的使用過程中會出現磨損和侵蝕等缺陷,這些缺陷會影響鑄件的質量和模具的壽命。因此,定期對模具進行檢查、清潔和維修是必要的。通過及時的維護和保養,可以延長模具的使用壽命并提高精密壓鑄的質量。精密壓鑄的缺陷控制和...

2024-12-15 -

上海顯示器支架精密壓鑄

上海顯示器支架精密壓鑄精密壓鑄作為一種重要的工業零部件,在現代工業中發揮著越來越重要的作用。隨著科技的不斷進步和市場的不斷變化,精密壓鑄的應用領域將會更加普遍,其發展前景也將更加廣闊。未來,精密壓鑄制造企業需要不斷創新和改進技術,提高產品的質量和性能以滿足市場需求。同時,企業還需要...

2024-12-15 -

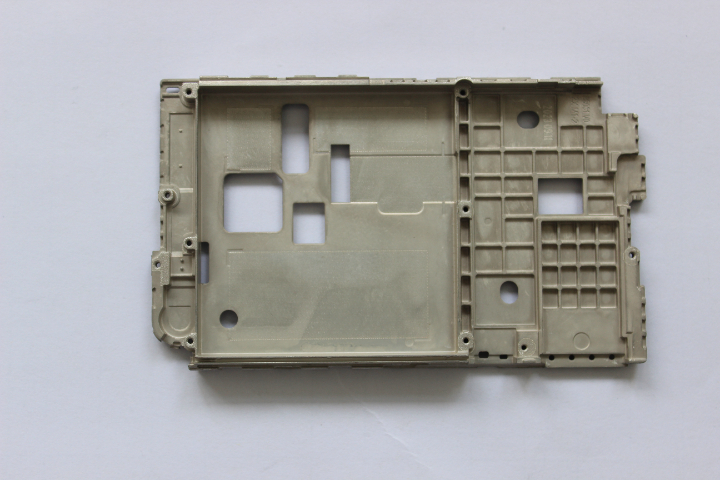

河北無人機配件精密壓鑄廠家

河北無人機配件精密壓鑄廠家精密壓鑄,作為現代工業中不可或缺的一部分,其精密鑄造的特性使其在眾多領域中得到普遍應用。壓鑄工藝利用高壓將熔融金屬注入模具內腔,形成復雜形狀的鑄件。這些鑄件因其尺寸精度高、表面光潔度好而備受青睞。精密壓鑄通常用于汽車、電子、航空等需要高精度零部件的行業。在汽車...

2024-12-15 -

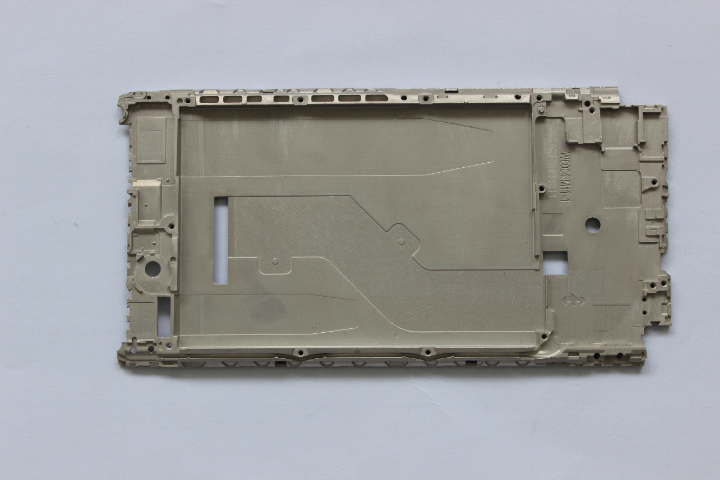

浙江通信配件精密壓鑄件

浙江通信配件精密壓鑄件精密壓鑄的生產始于模具的精心準備。模具的清潔和潤滑是確保鑄件質量的關鍵步驟。模具表面噴涂的潤滑劑不只有助于控制模具溫度,還能在鑄件凝固后輕松脫模。潤滑劑的選用對鑄件表面質量有直接影響,水基潤滑劑因其環保性和健康性,逐漸成為主流選擇。在壓鑄過程中,熔融金屬的高壓...

2024-12-14 -

北京振子精密壓鑄廠家

北京振子精密壓鑄廠家壓鑄工藝的發展歷史悠久。從1838年比較初的壓鑄設備發明開始,壓鑄技術經歷了不斷的改進和創新。例如,無孔壓鑄工藝和直接注射工藝等改進型工藝的出現,進一步提高了精密壓鑄的質量和生產效率。無孔壓鑄工藝通過優化鑄造工藝參數和模具設計,有效減少了鑄件中的氣孔和夾雜物等...

2024-12-14 -

山東振子精密壓鑄廠家

山東振子精密壓鑄廠家在壓鑄工藝中,水基潤滑劑因其獨特的優勢而被普遍應用。首先,水基潤滑劑不會對鑄件產生有害的副產物,這保證了精密壓鑄的質量和安全性。其次,水基潤滑劑在冷卻模具表面的同時,還有助于鑄件的順利脫模。此外,水基潤滑劑還具有良好的環保性能,符合現代工業對于綠色生產的要求。...

2024-12-14 -

杭州LED箱體精密壓鑄廠家

杭州LED箱體精密壓鑄廠家壓鑄模具的壽命直接取決于熔融金屬的溫度和每個循環的時間。在高溫和高壓的作用下,模具材料會逐漸磨損和侵蝕,導致其性能下降并比較終失效。因此,定期對壓鑄模具進行檢查和維護至關重要。通過及時更換磨損的部件、清理模具表面的雜質和氧化物以及進行必要的修復和調整,可以延長...

2024-12-14 -

銅精密壓鑄廠

銅精密壓鑄廠精密壓鑄的發展離不開壓鑄技術的不斷創新。隨著科技的不斷進步,壓鑄工藝也在不斷改進和完善。精速密壓鑄工藝、無孔壓鑄工藝等新型壓鑄技術的出現,使得精密壓鑄的精度和性能得到了進一步提升。這些新型壓鑄技術不只提高了精密壓鑄的制造效率和質量,還降低了生產成本和廢品率。未...

2024-12-14 -

半固態精密壓鑄公司

半固態精密壓鑄公司精密壓鑄的尺寸穩定性對于其使用性能至關重要。在壓鑄過程中,由于熔融金屬的溫度和壓力變化以及模具的磨損等因素,可能導致鑄件的尺寸發生變化。為了確保鑄件的尺寸穩定性,需要采取一系列措施,如使用高精度的測量工具對模具進行定期檢測和調整、控制熔融金屬的溫度和壓力等參數...

2024-12-13 -

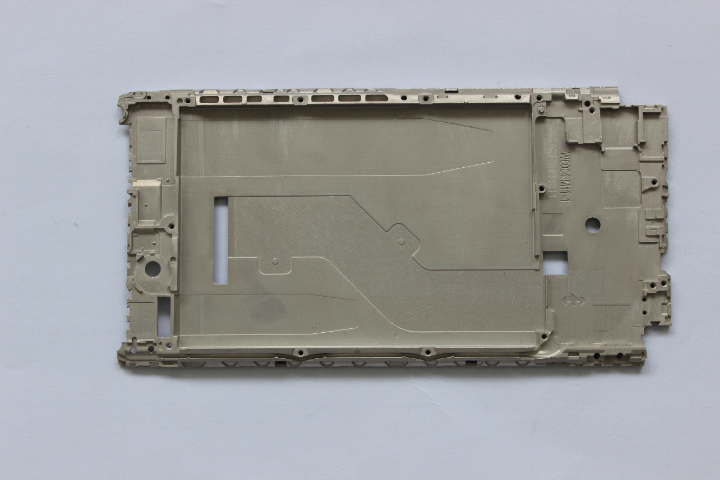

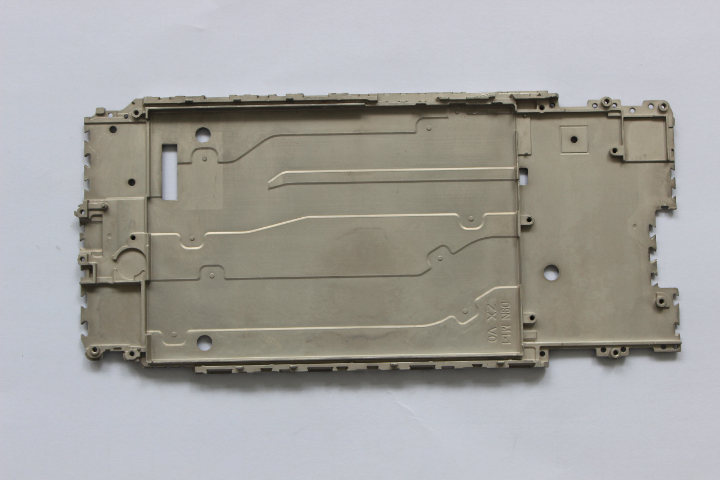

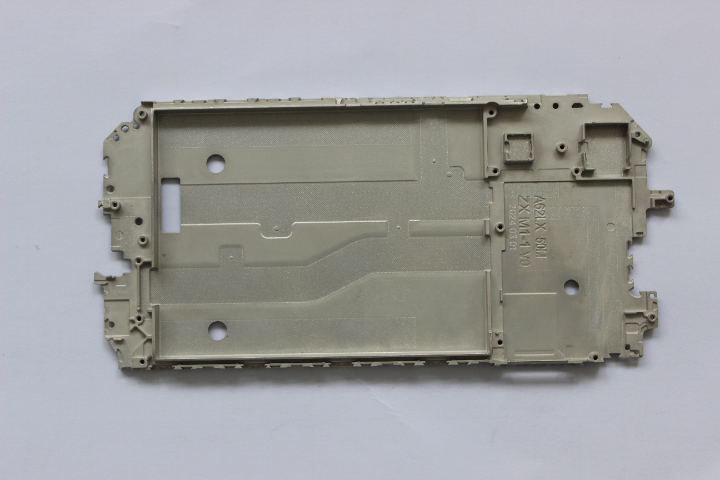

江蘇手機配件精密壓鑄設備

江蘇手機配件精密壓鑄設備傳統壓鑄工藝主要由四個步驟組成,或者稱做高壓壓鑄。這四個步驟包括模具準備、填充、注射以及落砂,它們也是各種改良版壓鑄工藝的基礎。在準備過程中需要向模腔內噴上潤滑劑,潤滑劑除了可以幫助控制模具的溫度之外還可以有助于鑄件脫模。然后就可以關閉模具,用高壓將熔融金屬注...

2024-12-13 -

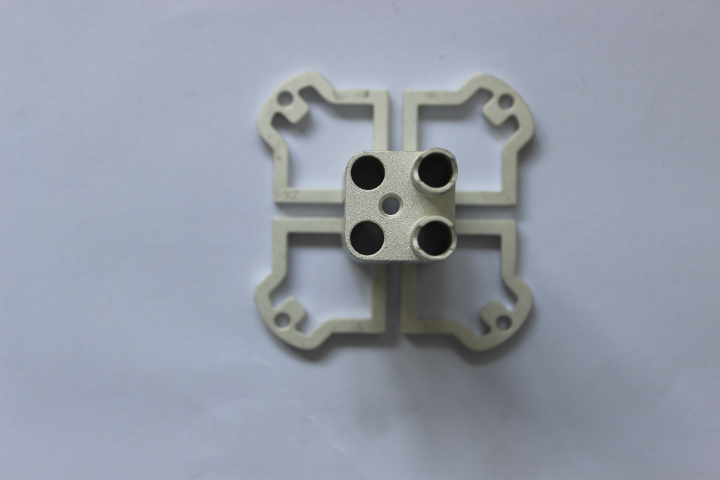

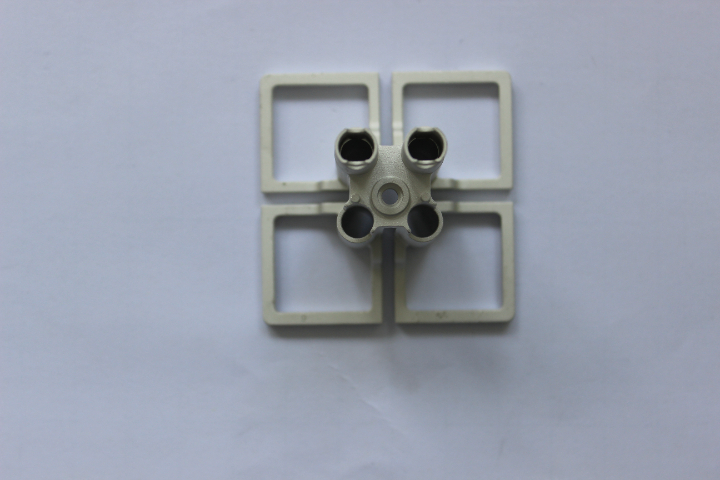

北京儲能精密壓鑄廠

北京儲能精密壓鑄廠推桿是壓鑄模具中的關鍵部件,它通過壓板驅動,以將鑄件從模具中推出。推桿的設計需要考慮到鑄件的尺寸、形狀和推出力的大小,以確保鑄件能夠均勻受力并順利脫模。同時,推桿的數量和布局也需要仔細規劃,以減少對鑄件的損傷。型芯和滑塊是壓鑄模具中用于制造鑄件復雜結構和表面的...

2024-12-13 -

河北銅精密壓鑄企業

河北銅精密壓鑄企業模具設計需綜合考慮多種因素,包括鑄件的形狀、尺寸、材料以及生產批量等。模具材料的選擇尤為關鍵,必須能夠抵抗高溫、高壓以及頻繁的熱循環。堅硬的工具鋼因其高的強度與耐磨性成為制造壓鑄模具的優先選擇材料。然而,隨著壓鑄溫度的升高,需要使用更堅硬的合金鋼以確保模具的耐...

2024-12-13 -

杭州鋁合金精密壓鑄加工

杭州鋁合金精密壓鑄加工精密壓鑄的尺寸穩定性對于其使用性能至關重要。在壓鑄過程中,由于熔融金屬的溫度和壓力變化以及模具的磨損等因素,可能導致鑄件的尺寸發生變化。為了確保鑄件的尺寸穩定性,需要采取一系列措施,如使用高精度的測量工具對模具進行定期檢測和調整、控制熔融金屬的溫度和壓力等參數...

2024-12-13 -

四川半固態壓鑄件檢測

四川半固態壓鑄件檢測壓鑄件的精度和光潔度是其品質的重要體現。在壓鑄過程中,金屬在高壓下被緊密地壓縮在模具中,從而形成了高精度和高光潔度的零件。這種品質使得壓鑄件在精密儀器、園林美化等領域具有不可替代的地位。壓鑄空調配件是壓鑄件在制冷設備領域的又一重要應用。這些配件包括壓縮機殼體、...

2024-12-12