-

云浮高速模內(nèi)成型注塑咨詢

云浮高速模內(nèi)成型注塑咨詢多層共擠成型技術在模內(nèi)注塑件生產(chǎn)中獨具特色。它允許將不同種類、性能的塑料材料在同一模具內(nèi)分層擠出并結(jié)合成一體。例如,在食品包裝模內(nèi)注塑件中,可將具有阻隔性能的 EVOH(乙烯 - 乙烯醇共聚物)層夾在兩層聚乙烯(PE)之間。EVOH 層能有效阻擋氧氣、水分等小分子物質(zhì)的滲透,而外層的 PE 提供良好的機械保護和熱封性能。這種多層結(jié)構(gòu)通過一次注塑成型,不減少了生產(chǎn)工序,還確保了包裝的保鮮性和耐用性。在工業(yè)管道模內(nèi)注塑件方面,內(nèi)層采用耐腐蝕的 PTFE(聚四氟乙烯),外層為增強機械強度的玻纖增強聚丙烯(PP - GF),使管道兼具抗腐蝕與較強度的特點,適用于輸送腐蝕性液體或在惡劣環(huán)境下使用。冷卻系...

2025-01-27 -

廣州按鍵模內(nèi)成型注塑報價

廣州按鍵模內(nèi)成型注塑報價隨著科技的不斷進步,模內(nèi)注塑件的微結(jié)構(gòu)成型技術逐漸興起。這種技術能夠在注塑件表面或內(nèi)部制造出微小的結(jié)構(gòu),如微紋理、微透鏡、微孔等。通過精密的模具加工和特殊的注塑工藝控制,可實現(xiàn)微米級甚至納米級的結(jié)構(gòu)成型。微紋理可以增加注塑件表面的摩擦力或改變其光學特性,應用于觸摸屏、光學儀器等領域;微透鏡則可用于聚焦光線,在照明設備、光學傳感器中有普遍應用;微孔結(jié)構(gòu)有助于提高注塑件的透氣性或減輕重量,在運動鞋底、過濾裝置等產(chǎn)品中發(fā)揮作用。微結(jié)構(gòu)成型技術為模內(nèi)注塑件開辟了新的功能和應用方向,滿足了現(xiàn)代產(chǎn)品對高性能和多功能化的需求。自愈合塑料與智能變色薄膜結(jié)合的模內(nèi)成型注塑,東莞盟特正在研發(fā)嘗試。廣州按鍵模內(nèi)成型...

2025-01-27 -

上海電器模內(nèi)成型注塑廠家

上海電器模內(nèi)成型注塑廠家模內(nèi)注塑件的包裝和運輸需要謹慎處理以確保產(chǎn)品質(zhì)量不受損。在包裝方面,根據(jù)注塑件的形狀、尺寸和易損程度選擇合適的包裝材料,如泡沫塑料、氣泡袋、紙盒等。對于易劃傷的注塑件,可采用軟質(zhì)材料進行包裹隔離;對于有精度要求的注塑件,包裝應具備良好的固定和緩沖功能,防止在運輸過程中發(fā)生位移和碰撞。在運輸過程中,要根據(jù)產(chǎn)品的重量、體積和運輸距離選擇合適的運輸方式,如公路運輸、鐵路運輸或航空運輸。對于長途運輸或易碎品,需在運輸車輛或集裝箱內(nèi)進行合理的擺放和固定,避免顛簸和震動對注塑件造成損壞。同時,要注意運輸環(huán)境的控制,避免高溫、高濕或陽光直射等惡劣條件對注塑件產(chǎn)生不良影響,確保產(chǎn)品能夠安全、完整地到達目的地。...

2025-01-22 -

桂林塑料配件模內(nèi)成型注塑廠家

桂林塑料配件模內(nèi)成型注塑廠家模具材料的選擇直接影響模內(nèi)注塑件的生產(chǎn)效率和模具的耐用性。一般而言,常用的模具鋼有 P20、718、NAK80 等。P20 模具鋼具有良好的切削性能和一定的耐磨性,適用于生產(chǎn)中小型批量、對表面質(zhì)量要求較高的模內(nèi)注塑件。718 模具鋼在預硬態(tài)下具有較高的硬度和韌性,能夠承受較大的注塑壓力和頻繁的開合模操作,常用于大型、復雜注塑件的模具制造。NAK80 模具鋼則以其出色的鏡面加工性能和較好的抗腐蝕性,在生產(chǎn)對外觀要求極高的注塑件時備受青睞,如光學鏡片模具或不錯化妝品包裝模具。此外,一些新型模具材料如硬質(zhì)合金和陶瓷材料也逐漸在特定領域得到應用,它們具有更高的硬度、耐磨性和熱穩(wěn)定性,但成本相對較高,主...

2025-01-22 -

茂名橡膠模內(nèi)成型注塑廠家電話

茂名橡膠模內(nèi)成型注塑廠家電話模內(nèi)成型注塑在環(huán)保與可持續(xù)性方面具有一定優(yōu)勢。首先,由于減少了后續(xù)裝飾工序中可能使用的膠水、涂料等化學物質(zhì),降低了揮發(fā)性有機化合物(VOC)的排放,對環(huán)境更為友好。其次,在材料使用上,通過精確的工藝控制,可以減少塑料原料的浪費,提高材料利用率。一些可回收的塑料材料,如某些類型的 PP 和 PE,在模內(nèi)成型注塑產(chǎn)品達到使用壽命后,更容易進行回收處理并再次利用,符合循環(huán)經(jīng)濟的理念。此外,隨著技術的發(fā)展,越來越多的生物基塑料材料也開始應用于模內(nèi)成型注塑,這些材料來源于可再生資源,如玉米淀粉等,進一步減少了對石油等不可再生資源的依賴,為可持續(xù)發(fā)展做出貢獻。東莞盟特的模內(nèi)成型注塑微成型技術,在微小產(chǎn)品制...

2025-01-21 -

中山洗衣機模內(nèi)成型注塑多少錢

中山洗衣機模內(nèi)成型注塑多少錢高速注塑工藝在模內(nèi)注塑件生產(chǎn)中具有獨特的優(yōu)勢和挑戰(zhàn)。其特點是在極短的時間內(nèi)完成塑料熔體的注射填充過程,明顯縮短成型周期,提高生產(chǎn)效率。高速注塑能夠使塑料熔體在高速高壓下迅速充滿模具型腔,減少熔體在流動過程中的溫度降和壓力損失,從而適用于薄壁、大型或復雜結(jié)構(gòu)的注塑件生產(chǎn)。然而,高速注塑也帶來了一些挑戰(zhàn),如對模具的強度和剛性要求更高,因為要承受瞬間的高壓力沖擊;注塑機的注射系統(tǒng)需要具備更高的響應速度和精度,以精確控制注射量和注射速度;同時,高速注塑過程中塑料熔體的流變行為更為復雜,容易產(chǎn)生諸如噴射、氣穴等缺陷,需要通過優(yōu)化模具設計、調(diào)整工藝參數(shù)以及選用合適的塑料材料來加以克服,以確保注塑件的質(zhì)量穩(wěn)...

2025-01-21 -

桂林雙色模內(nèi)成型注塑咨詢

桂林雙色模內(nèi)成型注塑咨詢模內(nèi)成型注塑技術在不斷創(chuàng)新和發(fā)展。目前的研發(fā)趨勢之一是開發(fā)新型的裝飾材料和塑料材料組合,以實現(xiàn)更獨特的功能和外觀效果。例如,將具有自愈合功能的塑料材料與智能變色薄膜相結(jié)合,制造出能夠自動修復表面劃痕且顏色可隨環(huán)境變化的產(chǎn)品。另一個趨勢是多工藝融合,將模內(nèi)成型注塑與 3D 打印技術相結(jié)合,在模具內(nèi)實現(xiàn)局部復雜結(jié)構(gòu)的 3D 打印成型,拓展產(chǎn)品的設計自由度。此外,在模具制造技術方面,采用微納加工技術制造高精度模具,能夠?qū)崿F(xiàn)更精細的裝飾圖案和紋理,滿足好產(chǎn)品對外觀品質(zhì)的較佳要求。同時,智能化的工藝控制技術也在不斷發(fā)展,通過人工智能算法對注塑工藝參數(shù)進行優(yōu)化,提高產(chǎn)品質(zhì)量的一致性和生產(chǎn)效率。職業(yè)院校為東...

2025-01-20 -

云浮電子電器模內(nèi)成型注塑報價

云浮電子電器模內(nèi)成型注塑報價模內(nèi)成型注塑極大地提升了產(chǎn)品設計的靈活性。設計師可以將復雜的裝飾圖案、紋理以及功能結(jié)構(gòu)直接融入到注塑模具設計中。例如,在產(chǎn)品表面設計立體的品牌標識或裝飾紋路,通過模內(nèi)成型注塑一次性成型,無需后續(xù)二次加工。而且,可以將不同材質(zhì)或顏色的塑料以及裝飾材料組合在同一產(chǎn)品中,創(chuàng)造出獨特的視覺和觸覺效果。比如在一個塑料手柄上,通過模內(nèi)成型注塑實現(xiàn)橡膠質(zhì)感的握持部位與硬塑料主體部分的一體化成型,既滿足了功能需求又增強了產(chǎn)品的美觀性。這種設計靈活性能夠幫助企業(yè)快速響應市場變化,開發(fā)出更具創(chuàng)新性和差異化的產(chǎn)品,滿足消費者日益多樣化的需求。裝飾材料預處理環(huán)節(jié),東莞盟特采用專業(yè)工藝確保模內(nèi)成型注塑品質(zhì)。云浮電子電器...

2025-01-20 -

梅州塑料配件模內(nèi)成型注塑廠家

梅州塑料配件模內(nèi)成型注塑廠家模內(nèi)成型注塑過程中產(chǎn)生的廢料回收與再利用是實現(xiàn)可持續(xù)發(fā)展的重要環(huán)節(jié)。廢料主要來源于注塑過程中的澆口、流道以及不合格產(chǎn)品等。這些廢料通常經(jīng)過破碎、清洗、干燥等預處理步驟后,再與一定比例的新料混合使用。在回收利用過程中,需要考慮廢料與新料的相容性、回收料對產(chǎn)品性能的影響等因素。通過合理的配方設計和工藝調(diào)整,可以將回收料應用于一些對性能要求相對較低的產(chǎn)品部件生產(chǎn)中,如產(chǎn)品內(nèi)部的支撐結(jié)構(gòu)或非外觀關鍵部位。這樣既降低了生產(chǎn)成本,又減少了對環(huán)境的污染,符合循環(huán)經(jīng)濟的理念,推動模內(nèi)成型注塑行業(yè)的綠色發(fā)展。職業(yè)院校為東莞盟特模內(nèi)成型注塑行業(yè)輸送實用技能型人才。梅州塑料配件模內(nèi)成型注塑廠家模具材料的選擇直接影響...

2025-01-20 -

深圳貼片模內(nèi)成型注塑廠家

深圳貼片模內(nèi)成型注塑廠家模具設計是模內(nèi)注塑件生產(chǎn)的關鍵環(huán)節(jié)。在設計要點上,首先要考慮產(chǎn)品的脫模方式,合理設計脫模斜度和頂出機構(gòu),確保注塑件能夠順利從模具中取出而不發(fā)生損壞。模具的分型面設計需兼顧產(chǎn)品的形狀、外觀要求以及功能部件的放置位置。例如,對于有裝飾面要求的注塑件,分型面應盡量避免影響裝飾效果。在創(chuàng)新方面,隨著技術發(fā)展,多色注塑模具、疊層模具等不斷涌現(xiàn)。多色注塑模具能夠在同一模具內(nèi)實現(xiàn)不同顏色塑料的注塑,制造出色彩豐富、具有層次感的注塑件,常用于玩具、消費電子產(chǎn)品等領域;疊層模具則可提高生產(chǎn)效率,在同一開合模周期內(nèi)生產(chǎn)多層注塑件,降低生產(chǎn)成本,在包裝行業(yè)應用較為普遍。東莞盟特的模內(nèi)成型注塑色彩管理體系,確保產(chǎn)品顏...

2025-01-20 -

湛江貼片模內(nèi)成型注塑廠家

湛江貼片模內(nèi)成型注塑廠家在模內(nèi)成型注塑生產(chǎn)過程中,質(zhì)量控制與檢測是關鍵環(huán)節(jié)。除了常規(guī)的外觀檢查,如檢查產(chǎn)品表面是否有劃痕、氣泡、色差等缺陷外,還需要進行尺寸精度檢測。采用三坐標測量儀等高精度測量設備,對產(chǎn)品的關鍵尺寸進行測量,確保其符合設計要求。對于裝飾材料與塑料的結(jié)合強度,可通過剝離試驗、剪切試驗等方法進行測試,以評估產(chǎn)品在使用過程中的可靠性。在生產(chǎn)過程中,還會利用在線監(jiān)測設備,如模具內(nèi)壓力傳感器、溫度傳感器等,實時監(jiān)測注塑過程中的工藝參數(shù)變化,一旦發(fā)現(xiàn)參數(shù)異常,及時調(diào)整,預防質(zhì)量問題的產(chǎn)生。此外,對于一些對性能要求較高的產(chǎn)品,如汽車零部件,還需要進行耐久性測試,模擬產(chǎn)品在實際使用環(huán)境中的受力、溫度變化等情況,檢驗...

2025-01-19 -

廣州按鍵模內(nèi)成型注塑廠家電話

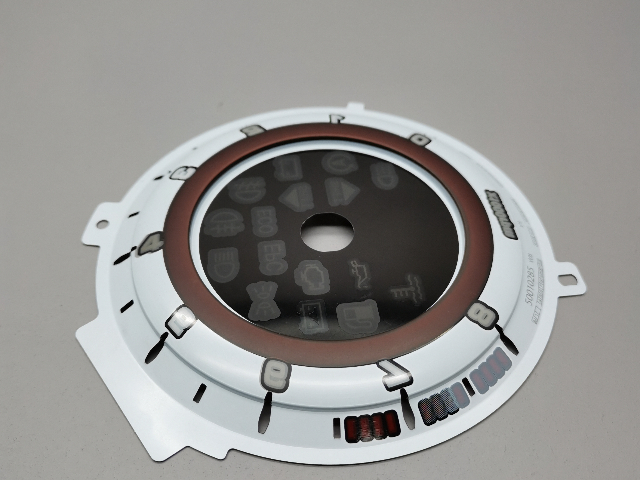

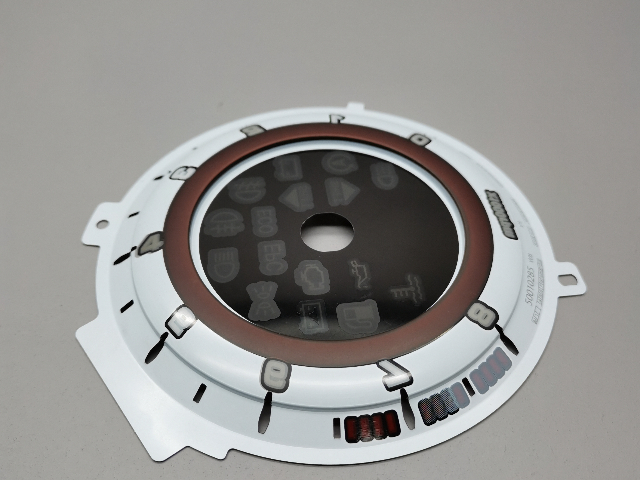

廣州按鍵模內(nèi)成型注塑廠家電話模具設計是模內(nèi)注塑件生產(chǎn)的關鍵環(huán)節(jié)。在設計要點上,首先要考慮產(chǎn)品的脫模方式,合理設計脫模斜度和頂出機構(gòu),確保注塑件能夠順利從模具中取出而不發(fā)生損壞。模具的分型面設計需兼顧產(chǎn)品的形狀、外觀要求以及功能部件的放置位置。例如,對于有裝飾面要求的注塑件,分型面應盡量避免影響裝飾效果。在創(chuàng)新方面,隨著技術發(fā)展,多色注塑模具、疊層模具等不斷涌現(xiàn)。多色注塑模具能夠在同一模具內(nèi)實現(xiàn)不同顏色塑料的注塑,制造出色彩豐富、具有層次感的注塑件,常用于玩具、消費電子產(chǎn)品等領域;疊層模具則可提高生產(chǎn)效率,在同一開合模周期內(nèi)生產(chǎn)多層注塑件,降低生產(chǎn)成本,在包裝行業(yè)應用較為普遍。中控臺面板通過東莞盟特的模內(nèi)成型注塑,實現(xiàn)功能...

2025-01-19 -

惠州橡膠模內(nèi)成型注塑

惠州橡膠模內(nèi)成型注塑隨著科技的不斷進步,模內(nèi)注塑件的微結(jié)構(gòu)成型技術逐漸興起。這種技術能夠在注塑件表面或內(nèi)部制造出微小的結(jié)構(gòu),如微紋理、微透鏡、微孔等。通過精密的模具加工和特殊的注塑工藝控制,可實現(xiàn)微米級甚至納米級的結(jié)構(gòu)成型。微紋理可以增加注塑件表面的摩擦力或改變其光學特性,應用于觸摸屏、光學儀器等領域;微透鏡則可用于聚焦光線,在照明設備、光學傳感器中有普遍應用;微孔結(jié)構(gòu)有助于提高注塑件的透氣性或減輕重量,在運動鞋底、過濾裝置等產(chǎn)品中發(fā)揮作用。微結(jié)構(gòu)成型技術為模內(nèi)注塑件開辟了新的功能和應用方向,滿足了現(xiàn)代產(chǎn)品對高性能和多功能化的需求。東莞盟特培養(yǎng)模內(nèi)成型注塑人才,涵蓋多學科專業(yè)知識與實踐技能。惠州橡膠模內(nèi)成型注塑模...

2025-01-19 -

汕尾模內(nèi)成型注塑咨詢電話

汕尾模內(nèi)成型注塑咨詢電話模具材料的選擇直接影響模內(nèi)注塑件的生產(chǎn)效率和模具的耐用性。一般而言,常用的模具鋼有 P20、718、NAK80 等。P20 模具鋼具有良好的切削性能和一定的耐磨性,適用于生產(chǎn)中小型批量、對表面質(zhì)量要求較高的模內(nèi)注塑件。718 模具鋼在預硬態(tài)下具有較高的硬度和韌性,能夠承受較大的注塑壓力和頻繁的開合模操作,常用于大型、復雜注塑件的模具制造。NAK80 模具鋼則以其出色的鏡面加工性能和較好的抗腐蝕性,在生產(chǎn)對外觀要求極高的注塑件時備受青睞,如光學鏡片模具或不錯化妝品包裝模具。此外,一些新型模具材料如硬質(zhì)合金和陶瓷材料也逐漸在特定領域得到應用,它們具有更高的硬度、耐磨性和熱穩(wěn)定性,但成本相對較高,主...

2025-01-19 -

武漢低壓模內(nèi)成型注塑報價

武漢低壓模內(nèi)成型注塑報價輕量化設計對于模內(nèi)注塑件在多個行業(yè)都具有重要意義,尤其是汽車和航空航天領域。為實現(xiàn)輕量化,一方面采用新型輕質(zhì)材料,如碳纖維增強塑料(CFRP)。CFRP 具有極高的比強度和比模量,相比傳統(tǒng)金屬材料能大幅減輕重量,同時保持優(yōu)異的機械性能。在汽車車身模內(nèi)注塑件中應用 CFRP,可降低整車重量,提高燃油經(jīng)濟性和操控性能。另一方面,通過優(yōu)化注塑件的結(jié)構(gòu)設計來減輕重量。例如,利用拓撲優(yōu)化算法確定注塑件在受力情況下的較佳材料分布,去除不必要的材料,形成空心或薄壁結(jié)構(gòu)。這種輕量化的模內(nèi)注塑件既滿足了產(chǎn)品的功能要求,又符合節(jié)能減排的發(fā)展趨勢,在未來的交通工具和好裝備制造中將得到更普遍的應用。熱流道系統(tǒng)在東莞盟...

2025-01-18 -

南京電器模內(nèi)成型注塑咨詢

南京電器模內(nèi)成型注塑咨詢模內(nèi)成型注塑技術在不斷創(chuàng)新和發(fā)展。目前的研發(fā)趨勢之一是開發(fā)新型的裝飾材料和塑料材料組合,以實現(xiàn)更獨特的功能和外觀效果。例如,將具有自愈合功能的塑料材料與智能變色薄膜相結(jié)合,制造出能夠自動修復表面劃痕且顏色可隨環(huán)境變化的產(chǎn)品。另一個趨勢是多工藝融合,將模內(nèi)成型注塑與 3D 打印技術相結(jié)合,在模具內(nèi)實現(xiàn)局部復雜結(jié)構(gòu)的 3D 打印成型,拓展產(chǎn)品的設計自由度。此外,在模具制造技術方面,采用微納加工技術制造高精度模具,能夠?qū)崿F(xiàn)更精細的裝飾圖案和紋理,滿足好產(chǎn)品對外觀品質(zhì)的較佳要求。同時,智能化的工藝控制技術也在不斷發(fā)展,通過人工智能算法對注塑工藝參數(shù)進行優(yōu)化,提高產(chǎn)品質(zhì)量的一致性和生產(chǎn)效率。冰箱門面板的...

2025-01-18 -

珠海電子電器模內(nèi)成型注塑報價

珠海電子電器模內(nèi)成型注塑報價在模內(nèi)成型注塑過程中,會出現(xiàn)一些常見質(zhì)量問題。例如,產(chǎn)品表面出現(xiàn)瑕疵,如流痕可能是由于注塑速度不均勻或模具溫度不合適造成的。解決方法可以是優(yōu)化注塑速度曲線,使熔體平穩(wěn)填充型腔,同時調(diào)整模具溫度,改善熔體的流動性。若產(chǎn)品出現(xiàn)氣泡,原因可能是塑料干燥不足含有水分或注塑過程中排氣不暢。應加強塑料的干燥處理,確保含水量符合要求,并檢查模具的排氣系統(tǒng),增加排氣槽或優(yōu)化排氣通道設計。產(chǎn)品尺寸偏差問題可能源于模具設計不合理、工藝參數(shù)不穩(wěn)定或材料收縮率計算不準確。需要重新評估模具設計,精確控制工藝參數(shù),并根據(jù)材料特性準確計算收縮率,必要時對模具進行修正。另外,裝飾材料與塑料結(jié)合不牢也是一個問題,這可能與裝飾材...

2025-01-17 -

珠海按鍵模內(nèi)成型注塑哪家好

珠海按鍵模內(nèi)成型注塑哪家好模內(nèi)注塑件的包裝和運輸需要謹慎處理以確保產(chǎn)品質(zhì)量不受損。在包裝方面,根據(jù)注塑件的形狀、尺寸和易損程度選擇合適的包裝材料,如泡沫塑料、氣泡袋、紙盒等。對于易劃傷的注塑件,可采用軟質(zhì)材料進行包裹隔離;對于有精度要求的注塑件,包裝應具備良好的固定和緩沖功能,防止在運輸過程中發(fā)生位移和碰撞。在運輸過程中,要根據(jù)產(chǎn)品的重量、體積和運輸距離選擇合適的運輸方式,如公路運輸、鐵路運輸或航空運輸。對于長途運輸或易碎品,需在運輸車輛或集裝箱內(nèi)進行合理的擺放和固定,避免顛簸和震動對注塑件造成損壞。同時,要注意運輸環(huán)境的控制,避免高溫、高濕或陽光直射等惡劣條件對注塑件產(chǎn)生不良影響,確保產(chǎn)品能夠安全、完整地到達目的地。...

2025-01-17 -

佛山模內(nèi)成型注塑廠家

佛山模內(nèi)成型注塑廠家質(zhì)量檢測是保證模內(nèi)注塑件符合要求的重要手段。外觀檢測主要檢查注塑件表面是否有劃傷、氣泡、流痕、色差等缺陷,對于有裝飾要求的注塑件,還要評估裝飾層的附著牢固度和完整性。尺寸檢測通過量具或三坐標測量儀等設備,精確測量注塑件的關鍵尺寸,確保其在設計公差范圍內(nèi)。性能檢測則根據(jù)注塑件的用途進行相應的測試,如機械性能測試包括拉伸強度、彎曲強度、沖擊韌性等,對于一些特殊用途的注塑件,如電子電器部件,還需進行電氣性能測試,如絕緣電阻、介電強度等。在缺陷分析方面,當出現(xiàn)質(zhì)量問題時,需要綜合考慮模具設計、工藝參數(shù)、材料質(zhì)量等因素。例如,氣泡可能是由于塑料干燥不足、注塑速度過快或模具排氣不暢引起;尺寸偏差可能源于模...

2025-01-17 -

昆山電子電器模內(nèi)成型注塑咨詢

昆山電子電器模內(nèi)成型注塑咨詢模內(nèi)注塑件是通過模內(nèi)注塑工藝生產(chǎn)出來的塑料制品。這種工藝將注塑與裝飾或其他功能部件的嵌入等步驟在模具內(nèi)一次性完成。其明顯特點之一是高度的集成性,能夠?qū)⒍喾N不同材質(zhì)、功能的元素融合為一體。例如,在一些電子產(chǎn)品外殼的模內(nèi)注塑件中,可將塑料基體與金屬散熱片或裝飾性薄膜在模具內(nèi)結(jié)合,既保證了產(chǎn)品的結(jié)構(gòu)強度和散熱性能,又實現(xiàn)了美觀的外觀設計。模內(nèi)注塑件還具有較好的尺寸精度和穩(wěn)定性,因為各部件在模具內(nèi)成型,減少了后續(xù)裝配可能產(chǎn)生的誤差和偏差,從而提高了產(chǎn)品整體質(zhì)量和可靠性。加熱系統(tǒng)節(jié)能優(yōu)化,是東莞盟特模內(nèi)成型注塑降耗的重要舉措。昆山電子電器模內(nèi)成型注塑咨詢模內(nèi)注塑件的包裝和運輸需要謹慎處理以確保產(chǎn)品質(zhì)量不...

2025-01-16 -

珠海空調(diào)模內(nèi)成型注塑廠家電話

珠海空調(diào)模內(nèi)成型注塑廠家電話在模內(nèi)成型注塑生產(chǎn)過程中,質(zhì)量控制與檢測是關鍵環(huán)節(jié)。除了常規(guī)的外觀檢查,如檢查產(chǎn)品表面是否有劃痕、氣泡、色差等缺陷外,還需要進行尺寸精度檢測。采用三坐標測量儀等高精度測量設備,對產(chǎn)品的關鍵尺寸進行測量,確保其符合設計要求。對于裝飾材料與塑料的結(jié)合強度,可通過剝離試驗、剪切試驗等方法進行測試,以評估產(chǎn)品在使用過程中的可靠性。在生產(chǎn)過程中,還會利用在線監(jiān)測設備,如模具內(nèi)壓力傳感器、溫度傳感器等,實時監(jiān)測注塑過程中的工藝參數(shù)變化,一旦發(fā)現(xiàn)參數(shù)異常,及時調(diào)整,預防質(zhì)量問題的產(chǎn)生。此外,對于一些對性能要求較高的產(chǎn)品,如汽車零部件,還需要進行耐久性測試,模擬產(chǎn)品在實際使用環(huán)境中的受力、溫度變化等情況,檢驗...

2025-01-16 -

上海汽車零部件模內(nèi)成型注塑哪家好

上海汽車零部件模內(nèi)成型注塑哪家好模內(nèi)注塑件的表面處理工藝能夠明顯提升其性能與美觀度。常見的表面處理方式包括噴漆、電鍍、絲印等。噴漆可賦予注塑件豐富多樣的色彩以及良好的防護性能,例如汽車外飾件經(jīng)噴漆處理后,不顏色鮮艷持久,還能抵御紫外線、酸雨等侵蝕。電鍍則能為注塑件帶來金屬質(zhì)感,增強其耐磨性和裝飾性,常用于電子產(chǎn)品外殼或不錯衛(wèi)浴產(chǎn)品部件,使其呈現(xiàn)出類似金屬的光澤與質(zhì)感。絲印工藝可在注塑件表面印刷精細的圖案、文字或標識,滿足產(chǎn)品的品牌展示與功能標識需求,如手機后蓋上的品牌 logo 和產(chǎn)品信息。這些表面處理工藝在模內(nèi)注塑件的較終呈現(xiàn)效果上起著至關重要的作用,使其在市場上更具吸引力和競爭力。裝飾材料與塑料結(jié)合強度測試,東莞盟特采用...

2025-01-16 -

江門家電產(chǎn)品模內(nèi)成型注塑哪家好

江門家電產(chǎn)品模內(nèi)成型注塑哪家好高速注塑工藝在模內(nèi)注塑件生產(chǎn)中具有獨特的優(yōu)勢和挑戰(zhàn)。其特點是在極短的時間內(nèi)完成塑料熔體的注射填充過程,明顯縮短成型周期,提高生產(chǎn)效率。高速注塑能夠使塑料熔體在高速高壓下迅速充滿模具型腔,減少熔體在流動過程中的溫度降和壓力損失,從而適用于薄壁、大型或復雜結(jié)構(gòu)的注塑件生產(chǎn)。然而,高速注塑也帶來了一些挑戰(zhàn),如對模具的強度和剛性要求更高,因為要承受瞬間的高壓力沖擊;注塑機的注射系統(tǒng)需要具備更高的響應速度和精度,以精確控制注射量和注射速度;同時,高速注塑過程中塑料熔體的流變行為更為復雜,容易產(chǎn)生諸如噴射、氣穴等缺陷,需要通過優(yōu)化模具設計、調(diào)整工藝參數(shù)以及選用合適的塑料材料來加以克服,以確保注塑件的質(zhì)量穩(wěn)...

2025-01-16 -

珠海低壓模內(nèi)成型注塑報價

珠海低壓模內(nèi)成型注塑報價模內(nèi)成型注塑技術在不斷創(chuàng)新和發(fā)展。目前的研發(fā)趨勢之一是開發(fā)新型的裝飾材料和塑料材料組合,以實現(xiàn)更獨特的功能和外觀效果。例如,將具有自愈合功能的塑料材料與智能變色薄膜相結(jié)合,制造出能夠自動修復表面劃痕且顏色可隨環(huán)境變化的產(chǎn)品。另一個趨勢是多工藝融合,將模內(nèi)成型注塑與 3D 打印技術相結(jié)合,在模具內(nèi)實現(xiàn)局部復雜結(jié)構(gòu)的 3D 打印成型,拓展產(chǎn)品的設計自由度。此外,在模具制造技術方面,采用微納加工技術制造高精度模具,能夠?qū)崿F(xiàn)更精細的裝飾圖案和紋理,滿足好產(chǎn)品對外觀品質(zhì)的較佳要求。同時,智能化的工藝控制技術也在不斷發(fā)展,通過人工智能算法對注塑工藝參數(shù)進行優(yōu)化,提高產(chǎn)品質(zhì)量的一致性和生產(chǎn)效率。東莞盟特利用...

2025-01-15 -

汕尾定制模內(nèi)成型注塑哪家好

汕尾定制模內(nèi)成型注塑哪家好模內(nèi)注塑件的生產(chǎn)工藝控制直接影響產(chǎn)品質(zhì)量。注塑溫度是關鍵參數(shù)之一,它決定了塑料的熔融狀態(tài)和流動性,不同的塑料材料有其適宜的注塑溫度范圍,過高或過低都會導致產(chǎn)品缺陷,如溫度過高可能使塑料降解,影響產(chǎn)品性能,溫度過低則會造成填充不足。注塑壓力和速度也需要精確控制,壓力不足可能導致注塑件缺料、不飽滿,壓力過大則可能產(chǎn)生溢料、飛邊等問題,而注塑速度過快容易使塑料熔體裹挾空氣,形成氣泡或表面流痕,速度過慢則會使熔體冷卻過早,無法完全填充模具型腔。此外,保壓時間和壓力對注塑件的尺寸精度和密度均勻性有重要影響,合理的保壓設置能夠補償塑料冷卻收縮,確保產(chǎn)品質(zhì)量穩(wěn)定。通過工藝優(yōu)化,如采用先進的注塑機控制系統(tǒng)和傳...

2025-01-15 -

東莞汽車零部件模內(nèi)成型注塑廠家

東莞汽車零部件模內(nèi)成型注塑廠家在智能家居領域,模內(nèi)注塑件正推動著產(chǎn)品的創(chuàng)新與升級。例如智能開關面板,采用模內(nèi)注塑工藝將控制電路、指示燈與塑料外殼一體成型,不提高了產(chǎn)品的密封性和可靠性,還能實現(xiàn)更精致的外觀設計,與家居裝修風格完美融合。智能門鎖的外殼通過模內(nèi)注塑件制造,可將金屬質(zhì)感與塑料的成型便利性相結(jié)合,同時內(nèi)置指紋識別模塊、藍牙通信模塊等功能部件,在保證安全性的前提下,提升了用戶操作的便捷性。此外,一些智能家居傳感器的外殼及內(nèi)部結(jié)構(gòu)也借助模內(nèi)注塑工藝,實現(xiàn)了小型化、輕量化和多功能化,為智能家居系統(tǒng)的構(gòu)建提供了關鍵的零部件支持,提升了整個智能家居生態(tài)的智能化水平和用戶體驗。耐久性測試讓東莞盟特模內(nèi)成型注塑產(chǎn)品經(jīng)得起時間考驗...

2025-01-15 -

武漢電子電器模內(nèi)成型注塑報價

武漢電子電器模內(nèi)成型注塑報價在智能家居領域,模內(nèi)注塑件正推動著產(chǎn)品的創(chuàng)新與升級。例如智能開關面板,采用模內(nèi)注塑工藝將控制電路、指示燈與塑料外殼一體成型,不提高了產(chǎn)品的密封性和可靠性,還能實現(xiàn)更精致的外觀設計,與家居裝修風格完美融合。智能門鎖的外殼通過模內(nèi)注塑件制造,可將金屬質(zhì)感與塑料的成型便利性相結(jié)合,同時內(nèi)置指紋識別模塊、藍牙通信模塊等功能部件,在保證安全性的前提下,提升了用戶操作的便捷性。此外,一些智能家居傳感器的外殼及內(nèi)部結(jié)構(gòu)也借助模內(nèi)注塑工藝,實現(xiàn)了小型化、輕量化和多功能化,為智能家居系統(tǒng)的構(gòu)建提供了關鍵的零部件支持,提升了整個智能家居生態(tài)的智能化水平和用戶體驗。快速模具制造與東莞盟特模內(nèi)成型注塑結(jié)合,加速產(chǎn)品研...

2025-01-15 -

武漢異形模內(nèi)成型注塑咨詢

武漢異形模內(nèi)成型注塑咨詢模具表面處理對于模內(nèi)成型注塑產(chǎn)品的質(zhì)量和外觀有著重要影響。常見的模具表面處理技術包括拋光、氮化、鍍鉻等。拋光處理可以使模具表面達到極高的光潔度,從而使注塑產(chǎn)品表面光滑如鏡,減少產(chǎn)品脫模時的摩擦力,提高產(chǎn)品的外觀質(zhì)量,常用于生產(chǎn)透明塑料產(chǎn)品或?qū)Ρ砻婀鉂啥纫髽O高的產(chǎn)品,如光學鏡片模具。氮化處理則能提高模具表面的硬度、耐磨性和耐腐蝕性,延長模具的使用壽命,適用于大規(guī)模生產(chǎn)的注塑模具。鍍鉻處理可以在模具表面形成一層堅硬、光滑且耐腐蝕的鉻層,不能提高模具的脫模性能,還能使產(chǎn)品表面具有更好的裝飾效果,如一些需要金屬光澤外觀的塑料產(chǎn)品模具常采用鍍鉻處理。排氣系統(tǒng)的合理構(gòu)建,讓東莞盟特的模內(nèi)成型注塑產(chǎn)品減少...

2025-01-15 -

潮州洗衣機模內(nèi)成型注塑哪家好

潮州洗衣機模內(nèi)成型注塑哪家好模具材料的選擇直接影響模內(nèi)注塑件的生產(chǎn)效率和模具的耐用性。一般而言,常用的模具鋼有 P20、718、NAK80 等。P20 模具鋼具有良好的切削性能和一定的耐磨性,適用于生產(chǎn)中小型批量、對表面質(zhì)量要求較高的模內(nèi)注塑件。718 模具鋼在預硬態(tài)下具有較高的硬度和韌性,能夠承受較大的注塑壓力和頻繁的開合模操作,常用于大型、復雜注塑件的模具制造。NAK80 模具鋼則以其出色的鏡面加工性能和較好的抗腐蝕性,在生產(chǎn)對外觀要求極高的注塑件時備受青睞,如光學鏡片模具或不錯化妝品包裝模具。此外,一些新型模具材料如硬質(zhì)合金和陶瓷材料也逐漸在特定領域得到應用,它們具有更高的硬度、耐磨性和熱穩(wěn)定性,但成本相對較高,主...

2025-01-14 -

云浮高速模內(nèi)成型注塑廠家電話

云浮高速模內(nèi)成型注塑廠家電話模內(nèi)注塑件的成本主要由材料成本、模具成本、加工成本和管理成本等構(gòu)成。材料成本取決于所選用的塑料及其他輔助材料的種類、質(zhì)量和價格。為控制材料成本,可以通過優(yōu)化材料配方,在滿足產(chǎn)品性能要求的前提下,選擇性價比高的材料或適當增加回收料的使用比例。模具成本較高且一次性投入較大,包括模具設計、制造和維護費用。在模具設計階段,采用標準化設計和合理的結(jié)構(gòu)優(yōu)化,可降低了制造成本;在使用過程中,定期維護保養(yǎng)模具,延長其使用壽命,分攤模具成本。加工成本與注塑工藝參數(shù)、生產(chǎn)批量等有關,通過提高生產(chǎn)效率、降低廢品率來控制。管理成本涵蓋人員工資、設備折舊等,可通過精細化管理、優(yōu)化生產(chǎn)流程來減少不必要的開支,從而實現(xiàn)模內(nèi)...

2025-01-14