寧夏全自動硫化機直銷

在輪胎制造領域,硫化機有著無可替代的作用。輪胎是一種復雜的橡膠制品,其結構包括胎面、胎側、簾布層等多個部分。硫化機在輪胎制造中,首先是對輪胎的各個組件進行組裝后的硫化處理。對于胎面部分,硫化機的加熱和壓力作用,使胎面橡膠與內部的簾布層等結構緊密結合。在硫化過程中,精確的溫度控制能保證胎面橡膠的耐磨性、抓地力等性能達到比較好。壓力則使胎面橡膠填充到簾布層的縫隙中,增強輪胎的整體強度。而且,硫化機可以同時對多個輪胎進行硫化,提高生產效率。不同類型的輪胎,如子午線輪胎和斜交輪胎,硫化機都能根據其特定的工藝要求進行調整。通過硫化機的硫化,輪胎能夠獲得穩定的形狀和可靠的性能,滿足汽車等交通工具在行駛過程中的各種復雜路況需求,保障行車安全。硫化機的使用需要注意安全,避免發生意外事故。寧夏全自動硫化機直銷

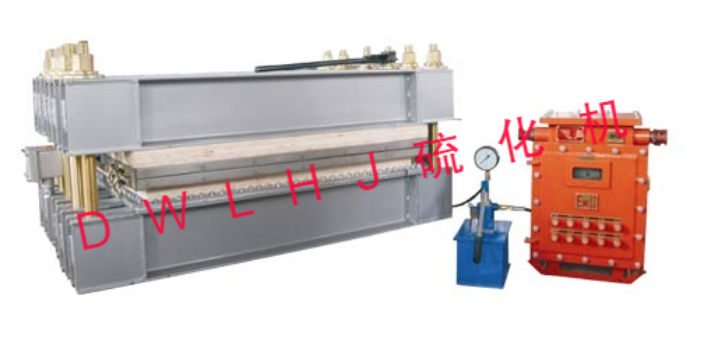

硫化機

在橡膠產業供應鏈里,硫化機是不可或缺的 “咽喉要塞”。輪胎制造業中,它直接關聯行車安全與性能,質量硫化確保輪胎抗磨損、耐穿刺,適應復雜路況;膠管生產領域,精確硫化成就其耐高壓、防滲漏特質,廣用于石油化工、建筑等行業流體輸送;膠帶硫化若有差池,易出現脫層、斷裂,影響物流傳輸效率。從產業經濟視角,先進硫化機能提升生產效率、降低次品率,助力企業降本增效,增強市場競爭力,推動橡膠行業向化、精細化大步邁進,是產業升級幕后的關鍵 “功臣”。江蘇控溫硫化機直銷硫化機的使用可以很大提高橡膠制品的生產效率和質量。

置身科技浪潮,硫化機不斷蛻變。智能化系統嵌入后,傳感器化身敏銳 “觸角”,多方位捕捉運行參數,一旦偏差露頭,自動調整機制即刻響應,保障每一次硫化盡善盡美;節能科技也來 “添翼”,優化隔熱層鎖住熱量、改良加熱路徑削減能耗,讓生產更綠色;模具快速換裝技術革新,磁吸、卡扣等新型連接讓換模耗時銳減,企業可隨市場風向迅速切換產品,于競爭中搶占先機。操作與維護硫化機是一場精細的長期 “守護戰”。操作人員需嚴守規范,開機前像醫生查房般檢查設備 “體征”,運行中緊盯參數,杜絕超壓超溫 “病灶”。日常清潔不能馬虎,積膠積塵及時清,防止設備 “呼吸不暢”;定期給機械關節注入潤滑油,電氣部分做好防潮,模具定期探傷修復,從細微處著手,方能延長硫化機服役年限,保障生產效益源源不斷。

硫化機完成硫化作業后,正確的關機操作至關重要。首先,停止向加熱系統供應能源,讓加熱板自然冷卻。對于電加熱的硫化機,可以關閉加熱電源;對于蒸汽加熱的硫化機,則關閉蒸汽閥門。在冷卻過程中,不要急于關閉壓力系統,要保持一定的壓力直至橡膠制品基本完成硫化反應且溫度降低到合適程度,這樣可以避免制品因突然減壓而出現變形等問題。當溫度和壓力都降低到安全范圍后,關閉壓力系統。然后,關閉電氣系統的總開關,切斷設備的電源。,對硫化機進行清潔,去除模具和設備表面殘留的橡膠等雜質,檢查設備各部件是否正常,為下一次的使用做好準備。同時,將操作過程中的相關數據記錄下來,如硫化溫度、壓力、時間等,以便對生產過程進行分析和改進。硫化機的加熱方式有多種,包括電加熱、蒸汽加熱、油加熱等。

隨著科技的不斷進步,硫化機也在不斷發展。一方面,硫化機的自動化程度不斷提高,通過引入先進的控制系統和傳感器,可以實現對硫化過程的精確控制和監測。另一方面,硫化機的能源利用效率也在不斷提高,通過采用節能技術和新型加熱介質,可以降低硫化過程中的能耗。此外,硫化機的結構和材料也在不斷優化,以提高硫化機的耐用性和穩定性。硫化機作為橡膠制品生產過程中的重要設備,通過加熱和壓力作用,使橡膠與硫化劑發生化學反應,提高橡膠的性能。硫化機在輪胎、橡膠管、橡膠墊片和橡膠密封件等領域具有廣泛的應用。盡管硫化機具有許多優勢,但也面臨一些挑戰,如環境污染和能耗問題。隨著科技的進步,硫化機的自動化程度、能源利用效率和結構優化將不斷提高,以適應市場需求和環境要求。硫化機的設計應符合安全標準,并經過嚴格的質量控制。浙江電熱硫化機現貨

硫化機可實現自動化控制,提高生產效率。寧夏全自動硫化機直銷

硫化機主要由加熱系統、壓力系統和控制系統組成。加熱系統通過加熱介質(如蒸汽或電加熱)提供適當的溫度,使橡膠制品達到硫化反應所需的溫度。壓力系統通過液壓或氣壓提供適當的壓力,使橡膠制品在硫化過程中保持一定的形狀和尺寸。控制系統則用于監測和調節加熱溫度、壓力和硫化時間等參數,以確保硫化過程的穩定性和可控性。根據硫化機的工作方式和結構特點,可以分為熱板硫化機、旋轉硫化機和連續硫化機等多種類型。熱板硫化機是最常見的一種類型,其結構由上下兩個加熱板組成,橡膠制品被放置在兩個加熱板之間進行硫化。旋轉硫化機則通過旋轉圓筒的方式進行硫化,適用于較大尺寸或特殊形狀的橡膠制品。連續硫化機則可以實現橡膠制品的連續硫化加工,提高生產效率。寧夏全自動硫化機直銷

- 天津全自動硫化機銷售 2024-12-23

- 山西全自動硫化機生產 2024-12-23

- 寧夏DWLHJ膠帶硫化機現貨 2024-12-23

- 河南輕型膠帶硫化機供應 2024-12-23

- 云南全自動膠帶硫化機價格 2024-12-23

- 四川接頭膠帶硫化機廠家 2024-12-23

- 中國香港修補膠帶硫化機供應商 2024-12-23

- 新疆電熱硫化機直銷 2024-12-22

- 云南輸送帶膠帶硫化機價格 2024-12-22

- 上海氣壓硫化機供應 2024-12-22

- 成都綜合支架廠商 2024-12-23

- 泰州關于輸送機在線詢價 2024-12-23

- 江浙滬液體不銹鋼罐優惠購買 2024-12-23

- 廣州本地力控打磨打磨 2024-12-23

- 江蘇冷卻器換熱器密封墊 2024-12-23

- 廣東高速液壓主軸市場報價 2024-12-23

- 上海低位提升機市場價格 2024-12-23

- 南通VOC在線監測報警儀驗收 2024-12-23

- 成都地下車庫風管生產定制聯系方式 2024-12-23

- 常州不銹鋼鍛件廠商 2024-12-23