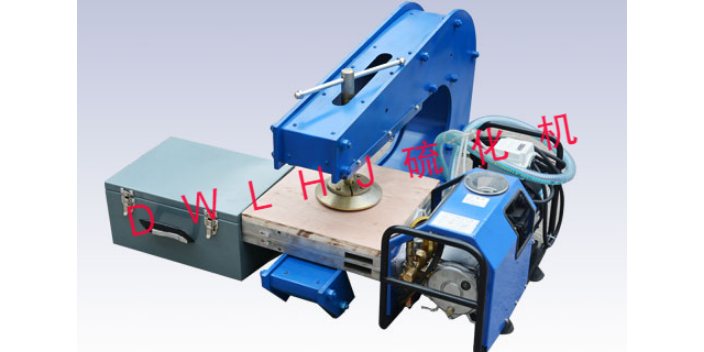

電熱硫化機

硫化機主要由加熱系統、壓力系統和控制系統組成。加熱系統通過加熱介質(如蒸汽或電加熱)提供適當的溫度,使橡膠制品達到硫化反應所需的溫度。壓力系統通過液壓或氣壓提供適當的壓力,使橡膠制品在硫化過程中保持一定的形狀和尺寸。控制系統則用于監測和調節加熱溫度、壓力和硫化時間等參數,以確保硫化過程的穩定性和可控性。根據硫化機的工作方式和結構特點,可以分為熱板硫化機、旋轉硫化機和連續硫化機等多種類型。熱板硫化機是最常見的一種類型,其結構由上下兩個加熱板組成,橡膠制品被放置在兩個加熱板之間進行硫化。旋轉硫化機則通過旋轉圓筒的方式進行硫化,適用于較大尺寸或特殊形狀的橡膠制品。連續硫化機則可以實現橡膠制品的連續硫化加工,提高生產效率。硫化機是工業生產中重要的輔助設備,可提高生產效率。電熱硫化機

硫化機

硫化機是橡膠工業的關鍵設備,廣泛應用于輪胎、膠管、膠帶等眾多橡膠制品的生產流程。它的中心作用是在特定溫度、壓力及時間條件下,促使橡膠原料發生硫化反應,使橡膠分子鏈從線性結構轉變為三維網狀結構。這一過程大幅提升橡膠制品的物理性能,如強度、彈性、耐磨性與耐老化性等。從外觀上看,硫化機多為重型機械構造,具備堅固的框架,內部安置精細的加熱系統、施壓裝置以及先進的控制系統,各部分協同運作,宛如精密的工業 “大廚”,精細拿捏硫化 “火候”,確保每一批橡膠制品質量達標、性能穩定。內蒙古全自動硫化機直銷硫化機的加熱溫度和時間需要根據橡膠的種類和厚度來確定,以確保硫化效果。

硫化機的加熱系統是其關鍵部分之一。通常采用蒸汽加熱、電加熱等方式。對于蒸汽加熱,有專門的蒸汽管道布局在硫化機的加熱板內。蒸汽源源不斷地輸入,熱量通過加熱板均勻地傳遞到模具和橡膠材料上。這就如同溫暖的陽光透過云層,均勻地灑在大地上一樣,能保證橡膠各個部分都能獲得合適的溫度來引發硫化反應。電加熱則是利用加熱絲,這些加熱絲被合理地安裝在加熱板內,通過電流通過時產生的焦耳熱來提供熱量。加熱系統還配備有溫度傳感器和控制器,它們就像是忠誠的衛士和智慧的大腦。傳感器實時監測溫度,一旦溫度偏離設定值,控制器就會調整加熱功率,確保硫化過程在精細的溫度范圍內進行,保障硫化質量。

隨著工業技術的不斷進步,硫化機呈現出一些新的發展趨勢。智能化是其中一個重要方向,通過引入先進的傳感器技術和自動化控制系統,硫化機能夠實現自我診斷、故障預警、遠程監控等功能,很大提高生產效率和設備管理水平。節能化也是發展重點,新型硫化機在加熱和動力系統方面不斷優化設計,采用高效節能的加熱元件和節能型電機,降低能源消耗。此外,高精度化和大型化趨勢也日益明顯,以滿足一些制造業對橡膠制品高精度和大尺寸的需求,硫化機正朝著更加高效、智能、環保的方向持續發展。硫化機是工業生產中不可或缺的設備之一。

硫化機的日常維護是保證其長期穩定運行的關鍵。每天開機前,操作人員要對設備進行檢查。首先檢查設備外觀,查看是否有油漬、水漬或其他異物。油漬可能預示著液壓系統或潤滑系統泄漏,水漬可能影響電氣設備安全。接著檢查加熱板表面的平整度和清潔度,如有異物或損傷可能影響橡膠受熱均勻性。對壓力系統,檢查壓力表指針是否在零位,液壓管路接頭有無松動。還要檢查模具的安裝情況,確保模具安裝牢固且對中良好。在設備運行過程中,注意觀察設備的運行聲音和振動情況,異常聲音或振動可能表示設備出現故障。運行結束后,及時清理設備表面殘留的橡膠等雜質,保持設備清潔。通過這些日常維護工作,及時發現并解決潛在問題,延長硫化機的使用壽命。硫化機的內部結構復雜,包括加熱系統、壓力系統和控制系統等。海南水冷卻硫化機推薦

硫化機的發展對于橡膠制品行業的發展具有重要意義,可以提高產品質量和生產效率。電熱硫化機

硫化機的模具是決定硫化制品形狀和尺寸精度的關鍵因素。模具一般是根據所需硫化產品的形狀專門設計和制造的。它的材質通常選用度、耐高溫、耐磨損的金屬材料,如質量合金鋼等。模具的內部結構非常精細,有著與硫化制品完全匹配的型腔。在型腔表面,其粗糙度要求極高,就像鏡子一樣光滑,這是為了確保硫化后的制品表面質量優良,不會出現黏模或表面不平整的現象。模具在安裝到硫化機上時,需要精確的定位,保證上下模的對中精度。因為哪怕是微小的偏差,都可能導致硫化制品的厚度不均或者出現飛邊等缺陷。而且,模具還需要考慮到橡膠在硫化過程中的收縮率,在設計尺寸時要預留一定的余量,這樣才能生產出符合尺寸要求的高質量硫化制品。電熱硫化機

- 浙江自動補壓硫化機銷售 2025-01-09

- 廣東氣壓硫化機供應 2025-01-09

- 黑龍江全自動硫化機批發 2025-01-09

- 中國香港全自動硫化機直銷 2025-01-09

- 湖北全自動硫化機 2025-01-09

- 中國臺灣自動補壓硫化機銷售 2025-01-08

- 四川修補硫化機生產 2025-01-08

- 廣東水冷卻硫化機銷售 2025-01-08

- 吉林水冷卻硫化機生產 2025-01-08

- 北京水冷卻硫化機批發 2025-01-08

- 廣東污水廠設備 2025-01-09

- 許昌直線滑軌滑塊直線滑軌生產廠家 2025-01-09

- 制藥無塵車間設計 2025-01-09

- 云南紅外線隧道爐生產廠家 2025-01-09

- 安徽分餐盤模具設計 2025-01-09

- 重慶正規浸滲劑銷售電話 2025-01-09

- 合金有色鑄造公司 2025-01-09

- 云浮工業截止閥J41H(W 2025-01-09

- 宿遷加工面去毛刺機設備 2025-01-09

- 徐州自動動力單元工作原理 2025-01-09