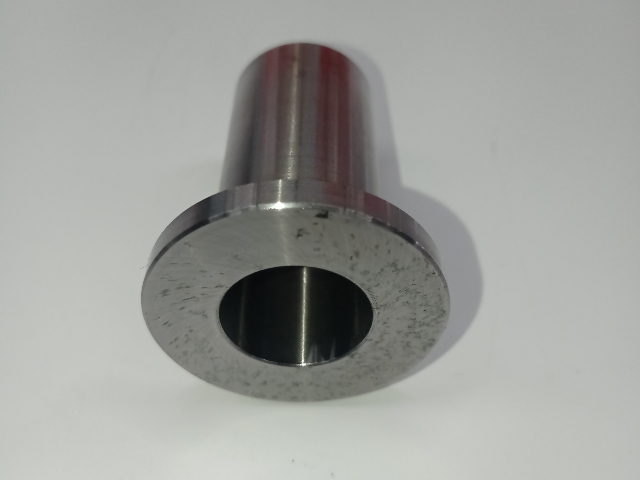

南通6倍徑u鉆

加長U鉆規格的選擇還需考慮機床的夾持能力。隨著自動化生產線的普及,許多機床都配備了自動換刀系統,這就要求加長U鉆不僅要在尺寸上符合標準,還需在接口設計上與機床完美匹配,以實現快速、準確的裝夾。因此,在選擇加長U鉆規格時,除了關注其直徑、長度等基本參數外,還需考慮其與機床系統的兼容性,確保整個加工流程的順暢進行。隨著科技的進步,現代加長U鉆的規格也越來越多樣化,不僅涵蓋了從微小孔徑到大直徑孔的各種需求,還通過不斷優化鉆尖幾何形狀、采用先進的涂層技術等手段,進一步提升了刀具的切削性能和使用壽命。這些創新不僅為機械加工行業帶來了更高的生產效率和更好的加工質量,也為企業的成本控制和競爭力提升提供了有力支持。因此,在選擇和使用加長U鉆時,緊跟行業發展趨勢,選用符合自身需求的先進規格產品,將是企業持續發展的關鍵所在。U鉆的精確操作有助于減少加工過程中的噪音。南通6倍徑u鉆

其次,SP型U鉆在自動化生產線上的應用尤為普遍。它支持快速換刀系統,使得生產線在切換不同加工任務時能夠迅速響應,減少停機時間,提高整體生產效率。同時,其優化的冷卻液流通設計,確保了切削過程中的有效冷卻與排屑,避免了刀具過熱和工件變形的問題,進一步保障了加工的穩定性和精度。這種高度集成化和智能化的特點,使得SP型U鉆成為現代智能制造系統中不可或缺的一部分。SP型U鉆還具備出色的耐用性和適應性。其好的材質和先進的涂層技術,賦予了刀具強大的抗磨損和抗腐蝕能力,即使在惡劣的加工環境下也能保持長久的使用壽命。SP型U鉆的系列化設計覆蓋了普遍的加工尺寸和材質范圍,無論是加工金屬、塑料還是復合材料,都能找到適合的型號,滿足不同行業、不同加工需求的多樣化要求。這種全方面的適應性和耐用性,使得SP型U鉆成為眾多企業提升加工能力、降低成本、增強競爭力的好選擇方案。福州u鉆數控鉆孔U鉆的精密校準,減少誤差產生。

在航空航天、汽車制造及模具加工等高級制造領域,復合U鉆的應用尤為普遍。這些行業對零部件的精度、強度及生產效率有著極高的要求,而復合U鉆憑借其高效、精確的加工特性,有效滿足了這些嚴苛標準。例如,在航空發動機葉片的精密孔加工中,復合U鉆能夠精確控制孔徑大小與位置,確保葉片的氣動性能;在汽車零部件的生產線上,它則能夠大幅提升生產效率,同時保持產品的一致性與高質量,為汽車制造商帶來明顯的成本節約與競爭力提升。

數控車床U鉆的規格還與其刀片類型和安裝方式密切相關。U鉆通常配備有可更換的刀片,這些刀片根據材質和形狀的不同,能夠滿足不同的加工需求。例如,硬質合金刀片適用于加工高硬度材料,而陶瓷刀片則更適合于高速切削。U鉆的刀片安裝采用錯位布置,每片刀片負責切削工件的不同區域,這種設計不僅提高了切削效率,還延長了刀片的使用壽命。因此,在選擇U鉆規格時,也需要考慮其刀片類型和安裝方式。數控車床U鉆的規格選擇還需結合具體的加工任務和機床性能。不同的加工任務對U鉆的規格有不同的要求,如孔徑大小、孔深、加工精度等。同時,機床的性能參數如主軸轉速、進給速度等也會對U鉆的規格選擇產生影響。因此,在實際應用中,需要根據具體的加工需求和機床性能來選擇合適的U鉆規格,以確保加工過程的順利進行和加工質量的穩定可靠。U鉆在航天領域,展現良好性能。

對于航空航天、汽車制造等高級制造業而言,SP型U鉆的應用更是不可或缺。在這些行業中,對零部件的精度與表面質量要求極高,而SP型U鉆憑借其出色的加工能力和穩定性,能夠確保每一個孔位都達到設計標準,滿足復雜工藝的需求。同時,其高效的加工效率也為企業節約了寶貴的時間成本,提升了市場競爭力。在自動化生產線上,SP型U鉆更是與CNC機床等自動化設備完美融合,實現了從編程到加工的全自動化流程,進一步推動了制造業的智能化發展。U鉆的高效作業,提高生產效益。u鉆頭直銷

新款U鉆上市,采用先進涂層技術。南通6倍徑u鉆

U鉆數控鉆孔技術還具有良好的環保性。相比傳統鉆孔方式,U鉆在加工過程中產生的切削力更小,熱量更集中,有助于減少切削液的使用量,降低能耗和廢液排放。通過精確的數控控制,可以減少材料的浪費,提高材料利用率,符合當前綠色制造、可持續發展的理念。因此,U鉆數控鉆孔技術不僅提升了制造業的加工效率和產品質量,也為推動行業向更加環保、高效的方向發展貢獻了力量。U鉆,作為現代金屬加工領域中的一項高效工具,其獨特功能極大地提升了加工效率和精度。U鉆以其獨特的鉆削結構設計,實現了鉆孔與銑削的一體化操作,這種復合加工能力使得在加工深孔或復雜孔型時,能夠一次性完成多道工序,減少了換刀次數和工件裝夾時間,從而明顯提高了生產效率。南通6倍徑u鉆

- 合肥復合u鉆 2024-12-26

- 太原數控深孔槍鉆 2024-12-26

- 山西數控深孔槍鉆規格 2024-12-26

- 合肥數控深孔槍鉆機床功能 2024-12-25

- 云南數控u鉆 2024-12-25

- 履帶式高風壓深孔鉆機供貨價格 2024-12-25

- 連云港u鉆規格 2024-12-25

- 寧波數控深孔槍鉆設備 2024-12-25

- 福建數控深孔鉆機床 2024-12-25

- 麗水u鉆數控鉆孔 2024-12-24

- 甘肅水刀切割機直銷 2024-12-26

- 江西通用襯氟截止閥哪個好 2024-12-26

- 吉林防爆風機性能參數 2024-12-26

- 蘇州倒裝旋塞閥DN200 2024-12-26

- 北京專業新能源電池集成設備-圍欄廠家 2024-12-26

- 國產伺服閥廠家 2024-12-26

- 濟寧16000型綜合破碎機 2024-12-26

- 浙江編碼器維修 2024-12-26

- 四川電加熱電加熱導熱油鍋爐用電量 2024-12-26

- 西南在線點膠機廠家 2024-12-26