太原u鉆的優點

隨著材料科學的不斷進步,越來越多的難加工材料如高溫合金、鈦合金等被普遍應用于高級制造業。面對這些材料的鉆孔挑戰,U鉆數控鉆孔技術更是展現出了其獨特的優勢。通過優化刀具材料、涂層技術及切削參數,U鉆能夠在高溫、高壓環境下保持穩定的切削性能,有效抑制刀具磨損,延長使用壽命。同時,其出色的排屑能力確保了加工過程中的順暢進行,避免了因切屑堆積而導致的刀具損壞或加工質量下降,為難加工材料的深孔加工提供了可靠的解決方案。U鉆的定制化服務,滿足個性需求。太原u鉆的優點

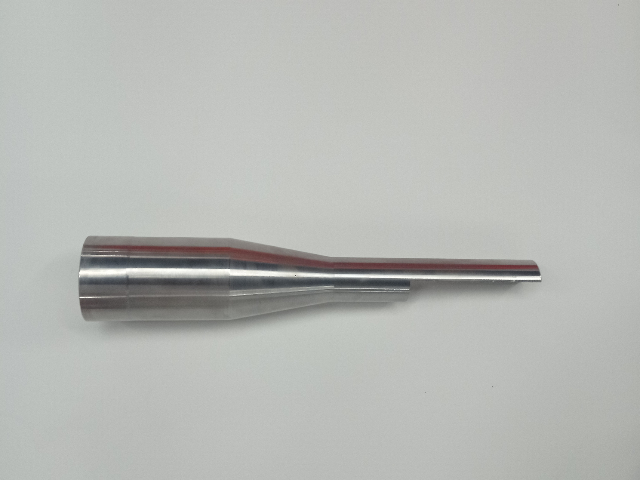

6倍徑U鉆的普遍應用,不僅體現在其良好的技術性能上,更在于其靈活多變的適應性。這種鉆具可根據具體加工需求,配備不同材質和幾何形狀的切削刃,以適應不同材料的加工特性。無論是強度高合金鋼、不銹鋼,還是難加工材料如鈦合金,6倍徑U鉆都能展現出優異的切削性能和穩定性。其獨特的刃部設計減少了切削力,降低了加工過程中的熱量積聚,有效延長了刀具的使用壽命。同時,配合先進的冷卻潤滑系統,進一步提升了加工表面的光潔度和尺寸精度,為制造高精度、高質量的零部件提供了有力保障。長春數控車床u鉆定制U鉆,滿足特定加工需求。

在精密加工領域中,6倍徑U鉆以其獨特的設計和功能,成為了眾多制造業企業不可或缺的利器。這種U鉆以其超長的鉆身與直徑之比——即6倍徑設計,明顯提升了深孔加工的能力與效率。相較于傳統鉆具,6倍徑U鉆在加工深孔時能有效減少振動,保持更高的直線度和精度,同時其特殊的排屑槽設計使得切屑能夠順暢排出,避免了因切屑堆積而導致的刀具磨損和加工中斷。它還支持高進給率和轉速,縮短了加工周期,降低了生產成本。對于需要高精度深孔加工的汽車零部件、航空航天部件及模具制造等行業而言,6倍徑U鉆無疑是提升產品質量和生產效率的關鍵所在。

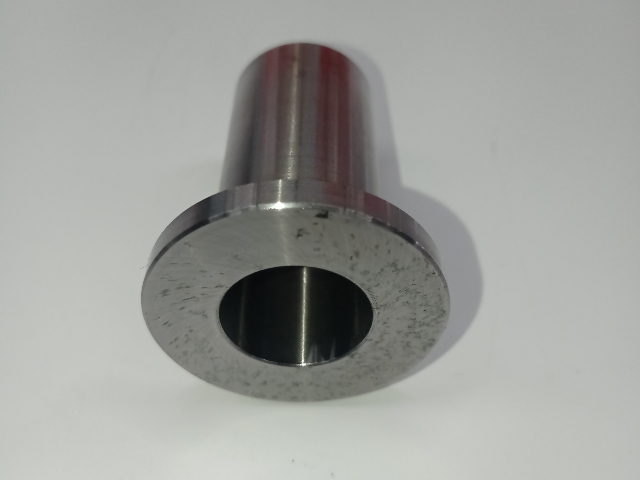

在精密加工領域中,小直徑U鉆作為一種高效、精確的鉆孔工具,其規格的選擇對于加工質量及效率至關重要。這些小直徑U鉆,通常指直徑在幾毫米甚至更小的范圍內,專為細小孔加工而設計。它們采用硬質合金或高性能鋼材質,經過精密磨削,確保刃口鋒利且耐用。在航空航天、汽車制造及電子元件等高精度要求的行業中,小直徑U鉆能夠輕松應對材料硬度高、孔徑要求嚴格的挑戰,實現一次裝夾完成深孔加工,提高了生產效率和加工精度。其獨特的U型結構還能有效排出切屑,減少加工過程中的摩擦和熱量積聚,保護刀具和工件免受損傷,是現代精密制造中不可或缺的工具之一。U鉆的高效能使其成為節能降耗的關鍵因素。

寧波廿匙精密機械科技有限公司小編介紹,隨著智能制造與工業4.0時代的到來,復合U鉆也在不斷創新與發展。通過集成智能傳感與控制系統,現代復合U鉆能夠實現加工參數的實時監測與調整,進一步優化加工過程,減少廢品率。同時,借助大數據分析與云計算技術,還可以對刀具使用狀態進行預測性維護,提前規劃更換周期,確保生產線的連續穩定運行。這些智能化升級不僅提升了復合U鉆的使用效能,也為制造業的數字化轉型與智能化升級注入了新的動力。U鉆的強力排屑,避免堵塞問題。太原u鉆的優點

U鉆的標準化接口,適配多種機床。太原u鉆的優點

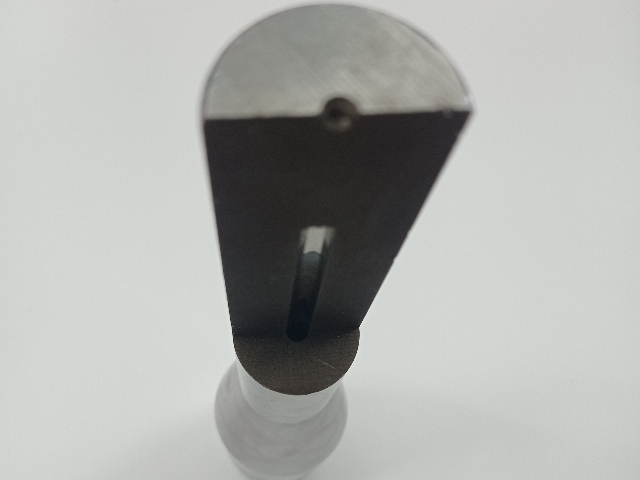

U鉆數控鉆孔規格的選擇需依據工件材料、加工要求及機床性能等因素綜合考慮。例如,在加工硬度較高的材料時,需要選擇直徑較小、切削力更強的U鉆,并適當調整切削參數以保證加工效率和質量。U鉆的刀片設計也是其規格的重要組成部分,周邊刀片和中心刀片的選擇與搭配,直接影響了鉆削的穩定性和壽命。因此,在選擇U鉆規格時,不僅要考慮直徑和深度等基本參數,還需關注刀片的材質、幾何形狀及刃口處理等細節。隨著數控加工技術的不斷發展,U鉆的規格也在不斷創新和完善。現代數控機床配備的U鉆,不僅具有更高的加工精度和效率,還具備更好的穩定性和耐用性。同時,為了滿足復雜工件的加工需求,U鉆的規格也在不斷向多樣化、定制化發展。因此,在實際應用中,我們需要根據具體加工任務選擇合適的U鉆規格,并充分利用其高效、精確、穩定的優勢,提高加工效率和質量。太原u鉆的優點

- 無錫6倍徑u鉆 2024-12-26

- 合肥復合u鉆 2024-12-26

- 太原數控深孔槍鉆 2024-12-26

- 山西u鉆 2024-12-26

- 廣西數控深孔槍鉆功能 2024-12-26

- 山西數控深孔槍鉆規格 2024-12-26

- 合肥數控深孔槍鉆機床功能 2024-12-25

- 云南數控u鉆 2024-12-25

- 履帶式高風壓深孔鉆機供貨價格 2024-12-25

- 連云港u鉆規格 2024-12-25

- 安徽高速彎管機價格 2024-12-26

- 甘肅水刀切割機直銷 2024-12-26

- 數據監控芯片立庫制造商 2024-12-26

- 江西通用襯氟截止閥哪個好 2024-12-26

- 吉林防爆風機性能參數 2024-12-26

- 蘇州倒裝旋塞閥DN200 2024-12-26

- 無錫直熱熱收縮包裝機源頭廠家 2024-12-26

- 北京專業新能源電池集成設備-圍欄廠家 2024-12-26

- 湖南A3紙橫切機價格 2024-12-26

- 國產伺服閥廠家 2024-12-26