-

如何提高打包帶生產(chǎn)線的產(chǎn)能性能?

-

打包帶生產(chǎn)線產(chǎn)能性能與產(chǎn)品質(zhì)量之間的關(guān)系是怎樣的?

-

不同類型打包帶生產(chǎn)線(如 PP 與 PET)的產(chǎn)能有何差異?

-

哪些因素會對打包帶生產(chǎn)線的產(chǎn)能產(chǎn)生影響?

-

打包帶生產(chǎn)線的產(chǎn)能一般如何衡量?

-

塑鋼打包帶生產(chǎn)中的收卷工藝對產(chǎn)品質(zhì)量有什么影響?其原理如何?

-

塑鋼打包帶生產(chǎn)中的冷卻環(huán)節(jié)有什么重要意義?其原理是怎樣的?

-

在塑鋼打包帶生產(chǎn)中,拉伸工藝是如何影響其性能的?原理是什么?

-

塑鋼打包帶的擠出工藝在生產(chǎn)原理中起到什么關(guān)鍵作用?

-

塑鋼打包帶是由哪些主要材料構(gòu)成的?其在生產(chǎn)原理中如何相互作用

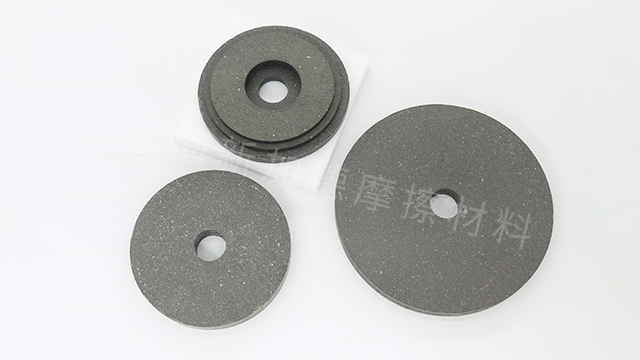

蘇州銅絲摩擦片

摩擦片作為關(guān)鍵的機(jī)械組件,在多個行業(yè)中扮演著至關(guān)重要的角色。以下是從多個方面介紹其優(yōu)點和特點:耐高溫性:摩擦片通常采用高耐熱材料制造,如金屬和高性能合成材料,使其能在高溫環(huán)境下保持穩(wěn)定的性能。耐磨性:質(zhì)量的摩擦片具有出色的耐磨特性,能夠在長時間使用中保持性能不衰減,從而減少更換頻率和維護(hù)成本。穩(wěn)定的摩擦系數(shù):摩擦片設(shè)計要保證在不同環(huán)境(溫度、壓力等)下都提供一致的摩擦系數(shù),確保制動和傳動系統(tǒng)的可靠性。廣泛的應(yīng)用范圍:摩擦片不僅用于汽車的制動系統(tǒng)和離合器,還廣泛應(yīng)用于航空、船舶、重型機(jī)械等多個行業(yè),顯示出其多功能性和適應(yīng)性。環(huán)保性:隨著技術(shù)進(jìn)步,新型摩擦材料如非石棉有機(jī)材料和陶瓷材料的使用,有助于降低環(huán)境污染,符合現(xiàn)代環(huán)保需求。 摩擦片的品牌有哪些?蘇州銅絲摩擦片

復(fù)合樹脂摩擦片采用高性能的樹脂材料制成,這些材料通常具有出色的耐磨性。增強纖維和填料的加入,進(jìn)一步提高了摩擦片的機(jī)械強度和耐磨性,使得復(fù)合樹脂摩擦片能夠在高負(fù)荷和高溫條件下長時間工作而不發(fā)生磨損或變形。復(fù)合樹脂摩擦片能夠承受較高的溫度,這對于制動系統(tǒng)來說至關(guān)重要。在制動過程中,摩擦片與對偶件(如制動盤或鼓)之間的摩擦?xí)a(chǎn)生大量的熱量。復(fù)合樹脂摩擦片的耐熱性確保了其在高溫環(huán)境下仍能保持穩(wěn)定的性能和摩擦特性。復(fù)合樹脂摩擦片的摩擦系數(shù)在各種工況下都能保持穩(wěn)定,這保證了制動的可靠性和一致性。無論是在干燥、濕潤、高溫或低溫條件下,復(fù)合樹脂摩擦片都能提供穩(wěn)定的制動效果。復(fù)合樹脂摩擦片適用于多種制動系統(tǒng)、工業(yè)機(jī)械等。其出色的性能和耐用性使其能夠滿足不同應(yīng)用場景的需求,成為一種經(jīng)常使用的制動材料。佛山離合器摩擦片加工摩擦片的最大壓力是多少?

摩擦片的重量直接影響離合器的性能。較重的摩擦片可能會增加離合器的負(fù)擔(dān),從而影響扭矩傳遞的效率。合適的摩擦片重量有助于確保發(fā)動機(jī)產(chǎn)生的動力能夠高效地傳遞到驅(qū)動輪上。

摩擦片的重量與其耐磨性密切相關(guān)。較輕的摩擦片可能由于材料不足而在高負(fù)荷下快速磨損,而適中的重量有助于延長摩擦片的使用壽命。通過選擇適當(dāng)?shù)牟牧虾椭亓浚梢?/span>有效減少工作磨損,尤其是熱磨損。

摩擦片在工作時會產(chǎn)生大量熱量,其重量和材料特性共同決定了散熱效果。過重的摩擦片可能導(dǎo)致熱量積聚,從而影響摩擦片的耐熱性和穩(wěn)定性。合適的重量有助于保持摩擦片在高溫工作環(huán)境下的穩(wěn)定性。

摩擦片的重量和安裝方式會影響制動和傳動系統(tǒng)的噪音水平。不合適的重量分布可能導(dǎo)致摩擦片與配套組件之間的不均勻接觸,從而產(chǎn)生噪音。優(yōu)化重量和安裝精度有助于降**動噪音,提高駕駛舒適性。

摩擦片的重量對車輛的動態(tài)穩(wěn)定性有***影響。合適的重量分布有助于確保制動和傳動系統(tǒng)的平衡,從而提高車輛的行駛穩(wěn)定性和安全性。

摩擦片的重量影響車輛的整體能耗。較重的摩擦片需要更多的能量來加速和減速,從而增加燃油消耗或電能消耗。

復(fù)合樹脂摩擦片比普通摩擦片好在哪里?材料成分:新加德復(fù)合樹脂摩擦片通常使用有機(jī)粘結(jié)劑(如改性酚醛樹脂)和增強纖維(如芳香族纖維、玻璃纖維等),同時加入各種填料和摩擦性能調(diào)節(jié)劑,以提高整體性能。普通摩擦片可能使用傳統(tǒng)的酚醛樹脂作為粘結(jié)劑,增強材料種類相對單一,常見的是金屬或石棉纖維。耐熱性:新加德復(fù)合樹脂摩擦片具有優(yōu)異的耐高溫性能,可以在高溫條件下依然保持穩(wěn)定的摩擦系數(shù)和低磨損率。普通摩擦片在高溫下可能出現(xiàn)熱衰退現(xiàn)象,導(dǎo)致摩擦性能下降。耐磨性:新加德復(fù)合樹脂摩擦片由于使用了先進(jìn)的增強材料和合理的配方設(shè)計,具有更高的耐磨性,延長了使用壽命。普通摩擦片耐磨性相對較差,尤其在惡劣的工作環(huán)境中。摩擦系數(shù):新加德復(fù)合樹脂摩擦片在不同溫度和壓力下能夠保持相對穩(wěn)定的摩擦系數(shù)。普通摩擦片摩擦系數(shù)可能受溫度和壓力影響較大,導(dǎo)致制動性能不穩(wěn)定。摩擦片和剎車帶的區(qū)別是什么?

摩擦片的保存應(yīng)遵循一些重要原則,以確保其性能和使用壽命。具體如下:

1.避免高溫:摩擦片在高溫環(huán)境下容易受損,因此應(yīng)將其存放在溫度較低且恒定的環(huán)境中。高溫會導(dǎo)致摩擦材料的性質(zhì)改變,從而影響其制動效果。

2.保持干燥:濕度對摩擦片的性能也有不利影響。高濕度環(huán)境可能導(dǎo)致摩擦片吸濕,使材料結(jié)構(gòu)發(fā)生變化,從而減少其使用壽命和制動效果。

3.防潮包裝:摩擦片應(yīng)使用防潮材料包裝,以防止水分進(jìn)入包裝內(nèi)部。可以使用密封的塑料袋或帶有干燥劑的容器來保護(hù)摩擦片。

4.防震措施:在包裝中添加適當(dāng)?shù)姆勒鸩牧希缗菽驓鈮|,以防止摩擦片在運輸或存儲過程中受到機(jī)械沖擊。平整堆放:摩擦片應(yīng)平整地堆放在儲物架上,避免壓痕或變形。比較好將摩擦片垂直放置,以減少對材料的壓迫。

5.避免重壓:不要在摩擦片上堆放其他重物,以免摩擦材料受壓變形或損壞。

6.定期查看:定期檢查存儲的摩擦片,觀察是否有物理損傷、變形或受潮現(xiàn)象。如果發(fā)現(xiàn)問題,應(yīng)及時更換或修復(fù)。

7.保持通風(fēng):存儲環(huán)境的通風(fēng)也很重要,可以防止空氣中的濕氣長時間停留在摩擦片表面,減少潮濕。

8.遠(yuǎn)離化學(xué)品:確保摩擦片遠(yuǎn)離腐蝕性化學(xué)品,如酸堿、油類等,這些物質(zhì)會腐蝕摩擦材料。 摩擦片采用那些纖維材質(zhì)制作而成?南通制動減速摩擦片加工

摩擦片的強度怎么樣?蘇州銅絲摩擦片

摩擦片的性價比是一個綜合考量其成本與性能的重要指標(biāo)。在多個行業(yè)中,尤其是在汽車工業(yè)中,摩擦片的性能直接關(guān)系到制動系統(tǒng)的效率和安全性能。以下從多個維度對摩擦片進(jìn)行性價比分析:材料選擇:傳統(tǒng)的摩擦片多采用棉花、棉布等天然材料,這些材料的耐熱性較差,不適合高溫環(huán)境。石棉因其較高的耐熱性和機(jī)械強度成為主流選擇,同時它的價格相對較低,使得性價比較高。隨著技術(shù)進(jìn)步,如酚醛樹脂等合成材料開始被廣泛應(yīng)用,這些材料雖然成本略高,但提供了更好的耐熱性和耐磨性,從而提高了整體性價比。制造工藝:高效的生產(chǎn)技術(shù)可以***降低生產(chǎn)成本,如壓延貼膠法和浸漬烘干塔工藝等,這些方法能夠大規(guī)模生產(chǎn)高質(zhì)量摩擦片,減少浪費。自動化生產(chǎn)線的引入也進(jìn)一步提高了生產(chǎn)效率和一致性,降低了人工成本。性能表現(xiàn):摩擦片的**性能包括穩(wěn)定的摩擦系數(shù)、良好的耐磨性以及足夠的機(jī)械強度。高性能的材料雖然初期成本較高,但長遠(yuǎn)看由于更少的更換頻率和維護(hù)成本,整體性價比更高。在選擇摩擦片時,需要考慮其在不同溫度和壓力下的表現(xiàn)。 蘇州銅絲摩擦片

- 舟山制動減速石棉剎車帶報價 2024-09-03

- 威海鉚釘機(jī)石棉剎車帶生產(chǎn)廠家 2024-09-03

- 上海國產(chǎn)摩擦方板 2024-09-03

- 南通耐高溫摩擦方板品牌 2024-09-03

- 東莞摩擦方板公司 2024-09-03

- 東莞錨機(jī)石棉剎車帶定制 2024-09-03

- 威海國產(chǎn)石棉剎車帶品牌 2024-09-03

- 廣州剎車皮石棉剎車帶多少錢 2024-09-03

- 杭州國產(chǎn)摩擦方板廠家 2024-09-03

- 蘇州超耐磨石棉剎車帶 2024-09-03

- 鎮(zhèn)江電動單梁起重機(jī)價格 2025-01-03

- 重慶大件貨物物流運輸公司 2025-01-03

- 寧波海運貨運代理公司 2025-01-03

- 小四輪永磁同步控制器質(zhì)量好 2025-01-03

- 東莞機(jī)場巡邏車 2025-01-03

- 試駕車型推薦 2025-01-03

- 東營附近哪里有化工品運輸服務(wù)電話 2025-01-03

- 蘇州制造業(yè)全托管倉庫設(shè)計方案 2025-01-03

- 漂亮國家電卡車運輸直供 2025-01-03

- 美西海外倉自提卡車運輸價格 2025-01-03