湖南THK直線導軌規格

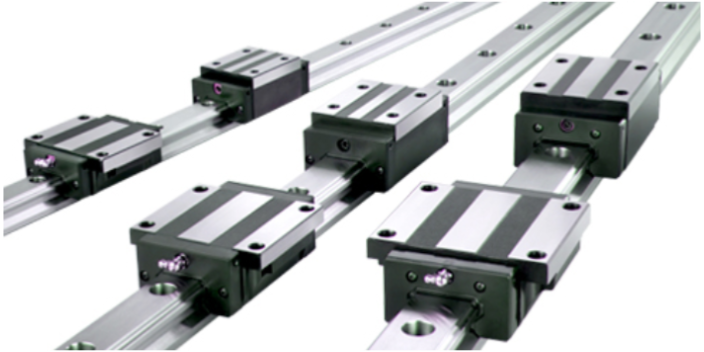

直線導軌在機械傳動與運動控制領域展現出了突出的優勢,為眾多工業設備和精密機械提供了可靠的直線運動解決方案。首先,直線導軌具有極高的定位精度。其獨特的結構設計使得滑塊與導軌之間的配合極為精密。在制造過程中,采用先進的磨削和研磨工藝,確保導軌的表面平整度和直線度誤差控制在極小的范圍內。例如,在數控加工中心中,直線導軌能夠將工作臺的定位精度控制在微米級甚至更高。這意味著在加工復雜形狀的零件時,刀具能夠精確地按照預設的路徑進行切削,從而保證了零件的加工精度和質量。直線導軌在風電設備中的應用,為風力發電機的葉片提供了穩定的支撐。湖南THK直線導軌規格

直線導軌的動態性能直接影響設備的響應速度。它具有低摩擦、高剛性的特點,使得與之相連的設備部件能夠快速啟動、停止和換向。在電子芯片制造設備中,當需要對微小的芯片元件進行精確的定位與加工時,直線導軌憑借其出色的動態性能,能在極短時間內將工作臺或加工頭移動到指定位置,并且在高速運動過程中迅速穩定下來,減少了設備的定位時間與調整時間,提升了設備的整體工作效率。其良好的動態響應能力還能有效降低設備運行時的振動與噪音,為高精度、高速度的自動化生產提供了有力支持,助力電子制造等行業在技術革新與生產效率提升方面取得更大突破。湖南直線導軌生產商直線導軌的預緊功能提高了定位精度。

直線導軌的潤滑系統對于維持運動流暢性起著至關重要的作用。其配備專門的潤滑脂或潤滑油通道,能夠將潤滑劑輸送到導軌與滑塊的接觸部位。在自動化裝配線上,眾多零部件頻繁往復運動,良好的潤滑可降低摩擦系數,使滑塊在導軌上滑動時如絲般順滑,減少卡頓與能量損耗。同時,潤滑系統還能起到散熱與清潔的作用,帶走因摩擦產生的熱量,防止灰塵、雜質等異物進入導軌內部造成磨損。一些先進的潤滑系統具備自動監測與補充功能,確保潤滑劑始終保持在合適的量與狀態,進一步保障了直線導軌長期穩定的流暢運動,提升設備整體運行效率。

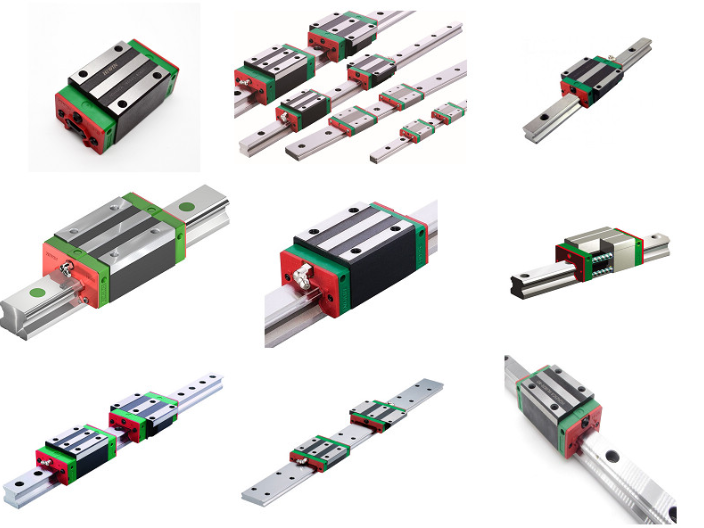

隨著科技的不斷進步和智能制造的快速發展,直線導軌作為精密運動控制的中心部件,其重要性日益凸顯。直線導軌的演變經歷了從線性軸承到滾珠導桿,再到線性滑軌(直線導軌)的過程。這一演變不僅提高了傳動效率和精度,還延長了使用壽命,為智能制造提供了有力支撐。高精度:直線導軌的導軌和滑塊經過精密加工,確保了運動的高精度和穩定性。這種高精度特性使得直線導軌成為精密機械系統穩定運行的中心支撐,同時也滿足了智能制造對高精度加工的需求。低摩擦:直線導軌采用滾動或滑動元件,使得滑塊在導軌上的運動摩擦力極低,提高了運動的平滑性和效率。低摩擦特性減少了能量損耗,提高了系統的能效,為智能制造提供了更加節能、環保的解決方案。高剛性:直線導軌具有良好的剛性,能夠承受較大的負載,確保運動的穩定性和可靠性。高剛性特性使得直線導軌在承受間歇切削或重力切削產生的沖擊力時,能夠保持較高的精度和穩定性。直線導軌的耐磨涂層延長了使用壽命。

直線導軌的預緊功能是實現高精度定位的關鍵手段。通過對導軌與滑塊之間施加適當的預緊力,能夠有效消除內部間隙。在精密機床中,如磨床,當進行高精度磨削加工時,預緊的直線導軌確保工作臺在微小位移下也能保持極高的定位精度。預緊力的存在使得滑塊與導軌緊密貼合,即使在受到切削力、振動等外力干擾時,也能防止滑塊產生微小的偏移或晃動。例如在加工高精度的平面零件時,直線導軌的預緊功能保證了刀具與工件之間相對位置的準確性,從而加工出的零件表面平整度極高,尺寸精度誤差極小,滿足了航空航天、光學儀器等行業對超精密加工的嚴苛要求,極大地提升了產品質量與生產可靠性。直線導軌為機械運動提供了精確的直線路徑。北京TBI直線導軌供應公司

直線導軌的制造過程不斷優化,提高了生產效率和產品質量。湖南THK直線導軌規格

數控機床是現代機械加工的中心裝備,直線導軌在其中扮演著舉足輕重的角色。在數控機床的工作臺移動系統中,直線導軌為刀具與工件之間的相對運動提供了精細且穩定的導向。無論是進行復雜的曲面加工還是精細的孔位加工,直線導軌都能確保工作臺沿著預設的直線軌跡精確移動。例如在銑削加工中,當銑刀對金屬工件進行切削時,直線導軌憑借其極小的摩擦系數和突出的剛性,使得工作臺能夠快速且平穩地移動,從而保證了銑削出的平面平整度極高,尺寸精度可達微米級別。而且,在高速切削工況下,直線導軌的良好散熱性能有效防止了因溫升導致的精度損失,這對于生產航空航天零部件、精密模具等對精度要求極高的產品至關重要。直線導軌的存在不僅提升了數控機床的加工精度,還極大地提高了加工效率,縮短了產品的生產周期,使得企業在激烈的市場競爭中更具優勢。湖南THK直線導軌規格

- 天津直線軸承哪家質量好 2024-12-27

- 湖南SAMICK直線導軌價位 2024-12-27

- 安徽THK直線軸承供貨價格 2024-12-27

- 北京SAMICK直線軸承哪里買 2024-12-27

- 福建PMI直線導軌銷售價格 2024-12-27

- 北京SAMICK直線軸承現貨 2024-12-27

- 山東THK直線軸承生產廠 2024-12-27

- 江西HIWIN直線導軌生產廠 2024-12-27

- 浙江THK直線軸承生產廠 2024-12-27

- 江西直線軸承推薦廠家 2024-12-27

- 上海vb隔膜泵設備價錢 2024-12-27

- 泰州購買真空灌膠機銷售 2024-12-27

- 河南原裝轉子泵批發 2024-12-27

- 長春四向穿梭車參考價 2024-12-27

- 南通反應釜定制 2024-12-27

- 長春布氏硬度計價錢 2024-12-27

- 鹽城不銹鋼儲存架安裝廠家 2024-12-27

- 武漢大容量戶外電源品牌 2024-12-27

- 杭州紙張壓紋機廠家價格 2024-12-27

- 廣東電動粉末壓片機哪個好 2024-12-27