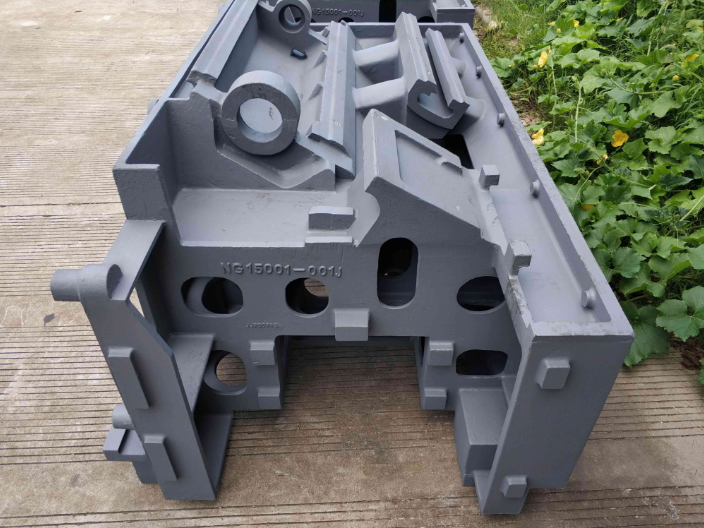

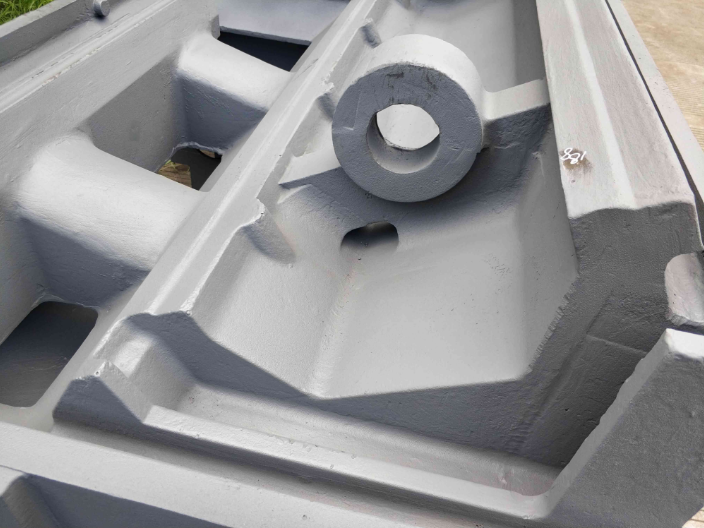

陜西超精密機床床身鑄件

潤滑系統在機床運行中承擔著減少摩擦、降低磨損、防止過熱的重要任務。機床床身潤滑系統主要包括油路設計、供油方式選擇、潤滑劑的選擇與管理等環節。油路設計:根據機床各運動副的負載特性、速度和工作環境等因素,設計合理的油路系統,包括主軸軸承、滾珠絲杠、直線導軌等關鍵部位的集中潤滑或分散潤滑通道,確保潤滑油能夠準確到達需潤滑點。供油方式:常見的供油方式有滴油潤滑、壓力循環潤滑、油氣潤滑等。針對不同類型的機床和工作條件,可選擇較適合的供油方式。例如,對于高精度、高速度的數控機床,通常采用壓力循環潤滑,以保證連續、充分的潤滑效果。潤滑劑選擇與管理:潤滑劑應具備優良的極壓抗磨性、抗氧化安定性、防銹防腐蝕性以及適當的粘度等特性。同時,還需定期檢測潤滑劑的使用狀況,適時更換補充,保持其良好潤滑效能。機床床身內部通常設置有冷卻液循環系統。陜西超精密機床床身鑄件

利用三維建模軟件進行床身的結構設計,可以提高設計效率和精度;通過有限元分析等方法對床身結構進行仿真和優化,可以降低生產成本并提高其整體性能;采用數控機床進行床身的加工和成形,可以提高生產效率和成品質量。此外,隨著綠色制造和可持續發展的理念日益深入人心,機床床身的環保性能也受到越來越多的關注。為了降低機床床身制造過程中的能耗和排放,許多制造企業開始引入清潔能源和節能技術,如采用電爐熔煉代替沖天爐熔煉,以及大力推廣應用鑄造環保除塵系統等。這些措施不僅有利于降低環境污染,還能夠提高企業的經濟效益和社會形象。杭州機床床身鑄鐵件規格精密加工和裝配技術是保證機床床身精度的關鍵。

機床床身導軌的結構形式主要有V型導軌、矩形導軌、平面導軌、滾柱導軌、直線滾動導軌等。V型導軌:V型導軌由V型槽的床身和V型面的滑塊組成,利用幾何形狀實現自定位和導向,具有結構簡單、剛性強的特點,普遍應用于傳統普通機床。矩形導軌:矩形導軌接觸面積大,承載能力強,適合于重型和大型機床,但摩擦阻力較大,需配備良好的潤滑系統。平面導軌:適用于輕型和中型機床,結構簡單,易于安裝調整,但磨損較快。滾柱導軌和直線滾動導軌:采用滾珠或滾柱作為滾動元件,降低了運動阻力和磨損,提高了運行精度和平穩性,是現代數控機床普遍采用的導軌形式。

如何延長機床床身的使用壽命?定期維護與保養:潤滑管理:定期檢查和更換機床床身的潤滑油或潤滑脂,保證各運動副的充分潤滑,降低摩擦與磨損。采用品質高、適用性強的潤滑產品,并遵循“五定”原則(定點、定時、定量、定人、定質)進行潤滑管理。清潔與檢查:每日工作結束后,要徹底清理機床床身及周邊環境,以防塵埃和切屑積累。定期進行精度檢測,如發現床身有異常振動、噪聲增大、精度下降等情況,應及時停機檢修。防腐防銹:對于長期未使用的機床床身,需做好防銹處理,可涂抹專業防銹油或采取其他防腐措施,防止水分和空氣侵蝕導致生銹。機床床身的表面需要經過精密加工和處理,以保證其平整度和光潔度,減少摩擦和磨損,延長機床的使用壽命。

機床床身通常采用強度高鑄鐵或合金鋼等材料制作,這些材料具有優良的阻尼性和穩定性,能有效吸收和分散由切削力產生的振動,降低振動傳遞率。床身的設計應注重整體剛性和局部穩定性的結合,通過合理的筋板布局、內部加強筋及箱型或蜂窩狀結構設計,可明顯提高床身的抗振性能。精密鑄造、焊接、熱處理等工藝對床身的內在質量和抗振性能也有重要影響。例如,消除內應力的熱處理可以增強床身的穩定性,防止因溫度變化引起的變形。如采用主動隔振系統、半主動隔振系統或者被動隔振技術(如減震墊、阻尼器等),都可以明顯提升機床床身的抗振性能。機床床身通過合理的結構設計和材料選擇,能夠有效吸收和減緩加工過程中產生的振動。江蘇精密機床床身鑄件廠商

鑄鋼床身具有較高的強度和剛度,適用于大型、高精度機床。陜西超精密機床床身鑄件

機床床身的鑄造或焊接工藝——鑄造工藝:采用樹脂砂或其他高質量造型材料制作鑄型,然后澆注高溫熔融金屬,待冷卻凝固后形成床身毛坯。此過程中,要嚴格控制金屬液的溫度、澆注速度和順序,防止產生氣孔、夾雜、縮松等鑄造缺陷。焊接工藝:對于大型復雜結構的床身,常采用鋼板拼接焊接的方式制造。首先對鋼板進行切割下料,然后通過組裝、定位、焊接等步驟形成床身框架。在此過程中,關鍵是要保證焊接質量和焊縫無損檢測合格,減少焊接應力和變形。床身毛坯經過初步檢查后,進入粗加工階段。使用龍門刨床、數控鏜銑床等設備去除大量余量,形成床身的基本形狀和尺寸。之后進行半精加工,進一步提高各主要安裝面和導軌面的平面度、平行度和垂直度等精度要求。陜西超精密機床床身鑄件

- 上海船舶鑄件報價 2024-12-23

- 浙江精密機床床身鑄件供貨商 2024-12-23

- 浙江往復式活塞空氣壓縮機鑄鐵件經銷商 2024-12-23

- 浙江礦山機械鑄鐵件現價 2024-12-23

- 杭州船用鑄鐵件供應企業 2024-12-23

- 麻口船用鑄鐵件銷售 2024-12-23

- 南昌礦山機械鑄鐵件價格 2024-12-23

- 江蘇礦山機械鑄鋼件求購 2024-12-22

- 廣西機床床身鑄件價格 2024-12-22

- 南京大型船用鋼鑄件價格 2024-12-22

- 溫州高速壓力機價格 2024-12-23

- 成都綜合支架廠商 2024-12-23

- 泰州關于輸送機在線詢價 2024-12-23

- 江浙滬液體不銹鋼罐優惠購買 2024-12-23

- 廣州本地力控打磨打磨 2024-12-23

- 江蘇冷卻器換熱器密封墊 2024-12-23

- 廣東高速液壓主軸市場報價 2024-12-23

- 上海低位提升機市場價格 2024-12-23

- 南通VOC在線監測報警儀驗收 2024-12-23

- 成都地下車庫風管生產定制聯系方式 2024-12-23