深圳通訊PCB電路板報價

數字功放PCB電路板的設計原理主要包括以下幾個方面:信號處理:數字功放PCB電路板采用數字信號處理技術,對音頻信號進行采樣、量化、編碼等處理,將模擬信號轉換為數字信號。通過DSP等高速處理器對數字信號進行放大和調制,實現音頻信號的放大和傳輸。電源管理:數字功放PCB電路板需要穩定的電源供應,以保證音頻信號的放大質量和穩定性。因此,在設計中需要考慮電源管理模塊的設計,包括電源濾波、穩壓、保護等功能。散熱設計:數字功放PCB電路板在工作過程中會產生一定的熱量,因此需要進行有效的散熱設計。通過合理的散熱布局和散熱器件的選用,保證電路板在長時間工作過程中能夠保持穩定的溫度。PCB電路板的尺寸和重量對電子設備的設計有一定限制。深圳通訊PCB電路板報價

PCB電路板的發展經歷了從簡單到復雜、從單一到多元的演變過程。以下是PCB電路板發展的簡要概述:早期階段:PCB電路板初采用簡單的單面板設計,主要用于簡單的電子設備,如收音機、電子表等。這種設計通過焊接電子元件的引腳到電路板的銅箔上,實現了電子元件之間的連接。雙面板與多層板的出現:隨著電子設備復雜度的增加,雙面板應運而生。雙面板在單面板的基礎上增加了另一面的銅箔,提供了更復雜的電路設計。隨后,多層PCB板開始出現,它在多個層面之間嵌入電路,使得電路設計更加緊湊和高效。多層板不僅提高了電路板的功能和密度,還滿足了高速數字信號處理和高頻率信號傳輸的需求。技術進步與創新:PCB制造技術不斷進步,銅箔蝕刻法成為主流,并實現了孔金屬化雙面PCB的大規模生產。多層PCB迅速發展,并不斷向高精度、高密度、細線小孔、高可靠性、低成本和自動化連續生產方向發展。環保與可持續發展:隨著環境意識的增強,PCB電路板行業也開始注重環保和可持續發展。無鉛、無鹵素等環保材料的使用逐漸普及,推動了PCB行業向更加綠色和可持續的方向發展。佛山音響PCB電路板貼片PCB電路板是現代電子設備的基礎。

在PCB制造的精密流程中,過孔及其鍍銅技術占據地位,它們不僅是電路層次間電氣連接的橋梁,還深刻影響著信號傳輸的效率、PCB的機械穩固性以及整體可靠性。談及基礎且普遍的鍍銅過孔工藝,即鍍銅通孔技術,它是實現多層PCB內部電氣互連的關鍵步驟。該工藝始于精確鉆孔,隨后是一系列精細處理:去污以徹底孔內雜質,確保孔壁純凈;活化處理則旨在提升孔壁表面活性,促進后續金屬層的附著;終,通過化學鍍銅或電鍍銅技術,在孔壁均勻鍍上一層致密銅層,從而實現層間電路的無縫連接。這程確保了各層電路之間的高效電導通路,廣泛應用于各類標準PCB設計中,為電子產品的穩定運作奠定了堅實基礎。

剛性PCB基板:剛性PWB具有一定的機械強度,與它組裝在一起的部件具有平坦狀態。剛性印刷面板用于一般電子產品。柔性PCB基板:柔性PWB由軟的層狀塑料或其他軟絕緣材料制成作為基材。用它制成的零件可以彎曲和拉伸,在使用過程中可以根據安裝要求進行彎曲。柔性印制板通常用于特殊場合。例如,一些數字萬用表的顯示幕可以旋轉,內部經常使用柔性印刷板;手機的顯示幕、按鈕等。剛柔PCB基板:FPC和PWB的產生和發展催生了柔性板和剛性板的新產品。因此,剛柔板就是柔性電路板和剛性電路板的結合。經過壓制等工藝后,根據相關工藝要求將它們組合在一起,形成具有FPC特性和PWB特性的電子板。PCB電路板的品質對電子設備的可靠性很重要。

PCB電路板在汽車電子的應用且重要,主要體現在以下幾個方面:控制系統:汽車控制系統,如發動機管理系統、燃油調節器和電源等,均使用基于PCB的電子設備來監視和管理資源。PCB在這里扮演著連接和支撐各個汽車電子設備的關鍵角色,確保系統間的信號傳輸與通信暢通無阻。安全系統:汽車PCB在安全系統中發揮著重要作用。例如,ABS(防抱死制動系統)和ESP(電子穩定程序)等主動安全系統需要PCB來傳輸傳感器信號到控制器,實現安全控制。同時,PCB也廣泛應用于安全氣囊、車身控制等被動安全系統。信息娛樂系統:隨著汽車科技的不斷發展,信息娛樂系統成為了汽車電子中一個重要的領域。車載音響、導航、藍牙等設備都需要PCB作為電路板支持,以實現各種功能。傳感器:汽車PCB還廣泛應用于傳感器領域,如空調溫度傳感器、車速傳感器、氧氣傳感器等,為車輛提供準確的數據支持。市場趨勢:隨著汽車電子化程度不斷提升,汽車PCB應用需求將繼續增加。未來,隨著新能源汽車滲透率的提升,市場對車用PCB的需求也將不斷增長,有望帶動單車PCB的價值量提高。PCB電路板在計算機中的應用非常普遍。深圳小家電PCB電路板裝配

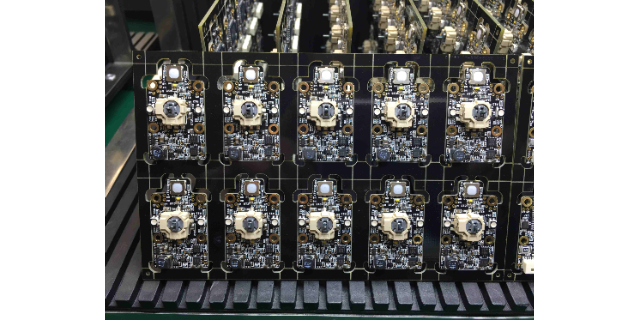

PCB電路板的生產需要高度的自動化和智能化技術。深圳通訊PCB電路板報價

PCB線路板在制造、組裝及使用過程中,起泡現象時有發生,其根源可歸結為多方面因素。首先,濕氣侵入是常見誘因之一。PCB在封裝前的存儲與運輸中若暴露于高濕環境,易吸收水分。隨后,在高溫工藝如焊接過程中,這些水分迅速汽化,受限于基板結構而無法及時逸出,形成蒸汽壓力,finally導致基板分層或樹脂層起泡。其次,材料兼容性問題亦不容忽視。當PCB采用熱膨脹系數差異明顯的材料進行層壓,或焊料與基板材質不匹配時,高溫處理下各材料膨脹程度不均,產生內部應力,從而誘發氣泡產生。再者,工藝執行中的細微偏差也可能導致起泡。預烘不充分、清洗不徹底、涂覆工藝不當等,都可能使PCB殘留濕氣,成為起泡的隱患。同時,層壓工藝中的溫度、壓力控制若不準確,也會增加氣泡形成的風險。finally,設計層面的考量同樣關鍵。PCB設計中若忽視了大面積銅箔的熱脹冷縮效應,未預留足夠的通風孔或采取其他散熱措施,高溫下銅與基板間的熱應力差異將加劇,促進氣泡的形成。因此,從材料選擇、工藝控制到設計優化,多方位防范是減少PCB起泡問題的關鍵。深圳通訊PCB電路板報價

- 韶關通訊電路板裝配 2024-12-30

- 廣州音響電路板 2024-12-30

- 花都區模塊電路板定制 2024-12-30

- 廣州麥克風電路板設計 2024-12-30

- 佛山麥克風電路板裝配 2024-12-30

- 白云區模塊電路板開發 2024-12-30

- 白云區通訊電路板裝配 2024-12-30

- 深圳通訊電路板 2024-12-30

- 花都區工業電路板設計 2024-12-30

- 惠州模塊電路板廠家 2024-12-30

- 江門15V6A廣場舞音響充電器制造商 2025-01-11

- 上海現代化新能源壓力傳感器產業 2025-01-11

- 中國澳門有源晶振制造商 2025-01-11

- 上海英威騰CHF100變頻器維修 2025-01-11

- 曝光光刻加工平臺 2025-01-11

- 長寧區液晶顯示屏生產廠家 2025-01-11

- IC芯片IIS2ICLXTRAnalog Devices 2025-01-11

- 浙江光模塊通信模塊 2025-01-11

- 江蘇電子連接線價格 2025-01-11

- 1601LCM模組供應商 2025-01-11