直線電機五軸加工中心換刀程序故障處理

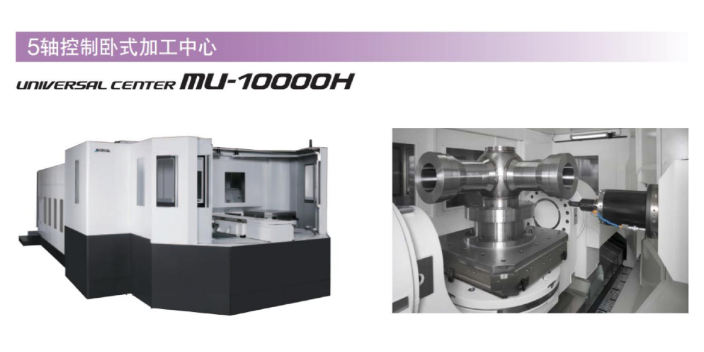

采用五軸加工可節省加工時間,簡化操作步驟,提高加工效率和加工質量。五軸聯動機床的使用,讓工件的裝夾變得容易,加工時無須特殊夾具,降低了夾具的成本,避免了多次裝夾,提高了產品加工精度。采用五軸加工技術加工產品可以減少夾具的使用數量。另外,由于五軸聯動機床可在加工中省去許多特殊刀具,所以降低了刀具成本。五軸聯動機床在加工中能增加刀具的有效切削刃長度,減小切削力,延長刀具使用壽命,降低成本。采用五軸聯動機床加工模具可以很快地完成模具加工,交貨快,更好地保證模具的加工質量,使模具加工變得更加容易,并且使模具修改變得容易。在傳統的模具加工中,一般用立式加工中心來完成工件的銑削加工。隨著模具制造技術的不斷發展,立式加工中心本身的一些弱點表現得越來越明顯。現代模具加工普遍使用球頭銑來加工,球頭銑刀在模具加工中帶來的好處非常明顯,但是如果用立式加工中心的話,其底面的線速度為0,這樣底面的表面質量就會很差,而使用五軸聯動機床加工模具,可以克服上述不足。五軸臥式加工中心所采用的機床通常稱為五軸機床或五軸加工中心。直線電機五軸加工中心換刀程序故障處理

五軸加工中心高速回轉加工必須加工低負荷工件,所以是進行很薄的加工,可是這時在刀具的中心附近,進行的是線速度非常慢的加工,負荷反而會增加。等高線加工在程序編制時需要花費時間,在加工效率方面,還是往復式的掃描線加工方法好。兩者相比,刀具軌跡的生成的確需要時間。但是,對於刀具的負荷是一定的,對刀具壽命、加工面的粗糙等要好很多。刀具壽命的縮短和對策,在使用球頭立銑刀加工時,即使選擇合適的線速度及切削深度進行加工,但還有很多因素導致刀具壽命下降。切削開始時負荷增加;在Z軸方向刀具垂直下降,開始切削時,線速度慢的刀具中心首先開始接觸工件,加工開始時,必然成為槽加工。槽加工時進給方向的右側和左側都有工件,成為一邊是下降加工,一邊是上升加工。特別是上升加工,刀具的壽命、加工面的光潔度都會下降。因此和通常的側面加工相比,必須降低進給速度。使用刀具像畫螺旋線那樣下降的螺旋加工接觸工件的方法,雖然消除了線速度慢、刀具中心首先接觸工件的問題,但不能說是方法,也就是說,在螺旋終了後進入直線加工時,還是槽加工。在這里如果進給速度不下降,也是導致刀具壽命縮短的原因。中國臺灣赫克五軸加工中心配套的MST刀具五軸機床可以不改變工件在機床上的位置而對工件的不同側面進行加工,可提高棱柱形零件的加工效率。

對于數控臥式加工中心要做好防御措施,在操作過程中要來防止因主電氣柜、控制面板、變壓器、電機、接線端子箱或操作面板及其區域內部的高壓而導致的電沖擊和電氣事故,同時還要注意不要用濕手觸摸機床的開關,以防觸電。需要每個季度檢查一次,防止線路老化或者一些機床功能錯誤,這樣可以防患于未然能夠從源頭上控制事故的產生,同時機床周圍準備好結實的工作臺,不要弄滑去其表面。只有正確地進行檢測,其次在操作的過程中要按照操作手冊來操作,這樣才能夠使得機床更好地運作同時延長機床的工作壽命。數控臥式加工中心應遠離振源、應避免陽光直接照射和熱輻射的影響,避免潮濕和氣流的影響。如數控機床附近有振源,則加工中心四周應設置防振溝。否則將直接影響數控機床的加工精度及穩定性,將使電子元件接觸不良,發生故障,影響加工中心的可靠性。

五軸加工中心立式五軸加工中心這類加工中心的回轉軸有兩種方式,一種是工作臺回轉軸。設置在床身上的工作臺可以環繞X軸回轉,定義為A軸,A軸一般工作范圍+30度至-120度。工作臺的中間還設有一個回轉臺,在圖示的位置上環繞Z軸回轉,定義為C軸,C軸都是360度回轉。這樣通過A軸與C軸的組合,固定在工作臺上的工件除了底面之外,其余的五個面都可以由立式主軸進行加工。A軸和C軸很小分度值一般為0.001度,這樣又可以把工件細分成任意角度,加工出傾斜面、傾斜孔等。A軸和C軸如與XYZ三直線軸實現聯動,就可加工出復雜的空間曲面,當然這需要的數控系統、伺服系統以及軟件的支持。這種設置方式的優點是主軸的結構比較簡單,主軸剛性非常好,制造成本比較低。但一般工作臺不能設計太大,承重也較小,特別是當A軸回轉大于等于90度時,工件切削時會對工作臺帶來很大的承載力矩。 五軸加工中心:可有效避免刀具干涉;對于直紋面類零件,可采用側銑方式一刀成型。

雙擺頭式結構的五軸聯動機床:由于結構本身的原因擺頭中間一般有一個帶有松拉刀結構的電主軸,所以雙擺頭自身的尺寸不容易做小,一般在400一500mm,加上雙擺頭活動范圍的需要,所以雙擺頭結構的五軸聯動機床的加工范圍不宜太小,而是越大越好,一般為龍門式或動梁龍門式,龍門的寬度在2000一3000mm以上為好。目前較先進的雙擺頭式五軸聯動機床的擺頭結構一般采用“零傳動”技術的扭矩電動機“零傳動”技術在旋轉軸中的應用是解決其傳動鏈剛性和精度的理想的技術路線。隨著技術的發屁,扭短電動機的制造成本下降,市場價格也隨之下降,這一進程將促使五軸聯動機床的制造技術地前進一步。五軸加工中心:選擇龍門加工中心和臥式加工中心的客戶一般加工規模都比較大。中國臺灣赫克五軸加工中心配套的MST刀具

使得模具的表面質量更加理想,也削減了因清理模具表面需要增加人工銑削以及手工作業的工作星。直線電機五軸加工中心換刀程序故障處理

目前,汽車造型,汽車模型多用油泥,保麗龍,玻璃鋼,abs塑料等材料作為汽車造型的材料。要加工出流線型非常好的汽車造型,還得使用專門的汽車模型五軸加工中心。以往我們做汽車模型主要是油泥模型,汽車模型公司要招聘模型制作工藝師,用模型工具手工刮,很慢,而且做大型汽車模型更難,主要表現在制作光滑度方面。對于塑料模型,木質模型加工用手工方法就很難實現了。歐洲在很早的時候就可以制作漂亮的汽車塑料模型,木質模型了,因為他們采用的是數控設備——五軸加工中心。應用于汽車設計公司汽車造型制作,汽車內外飾件加工、學校汽車模型設計大賽,木模鑄造,塑料模具制造,塑料修邊等。針對曲面修邊銑型,打孔,開槽,倒角等工藝進行360度加工,五軸聯動一次成型。直線電機五軸加工中心換刀程序故障處理

上海建澤機械技術有限公司位于封周路655號14幢201室J1700。公司自成立以來,以質量為發展,讓匠心彌散在每個細節,公司旗下五軸加工中心 ,高速加工中心,MST刀具和在線測量,機床周邊輔助軟件 深受客戶的喜愛。公司注重以質量為中心,以服務為理念,秉持誠信為本的理念,打造機械及行業設備良好品牌。上海建澤秉承“客戶為尊、服務為榮、創意為先、技術為實”的經營理念,全力打造公司的重點競爭力。

- 中國臺灣大前動柱式長梁高速龍門五軸加工中心 2024-10-10

- 高穩定性TORQUE天車式高扭矩高速龍門五軸加工中心怎么樣 2024-10-10

- MST刀具燒刀儀多少錢 2024-10-09

- 性價比高匠澤高速機報價 2024-10-09

- MST刀具轉接頭價格 2024-10-09

- 適合5軸加工中心使用MST刀具MST批發 2024-10-09

- 為什么選擇MST刀具多用途鏜刀柄 2024-10-09

- 中國臺灣大前跨軌式橫梁高速五軸加工中心換刀程序故障處理 2024-09-28

- 中國臺灣赫克五軸加工中心有哪些進口品牌 2024-09-28

- 中國臺灣LinmaxBTwin天車式雙橫梁龍門五軸加工中心怎么樣 2024-09-28

- 福建吊牌SJQ平角圓角切角機優勢 2025-01-26

- 新疆中藥浸膏干燥設備廠家價格 2025-01-26

- 全電智慧型彎管機定制價格 2025-01-26

- 江西礦機熱管換熱器多少錢 2025-01-26

- 工地施工上柴動力發電機組廠家直供 2025-01-26

- 南京實用日用品模具生產廠家 2025-01-26

- 河北單向流潔凈室施工方案 2025-01-26

- 山西環形輸送機維護維保 2025-01-26

- 汽車溫度傳感器品牌排行 2025-01-26

- 廣東國產加油機售后服務 2025-01-26