中國臺灣大前LINMAX系列五軸加工中心

按機(jī)身結(jié)構(gòu)分龍門五軸加工中心及定梁定柱床身移動五軸加工中心龍門五軸加工中心工作臺承載能力大,機(jī)床不容易因為上下工件的沖擊和其他因素影響。工件夾裝方便,可充分發(fā)揮工作臺有效行程加工產(chǎn)品。一般適用于加工較大尺寸的物品,例如游艇底面、風(fēng)車葉輪、汽車模具等。定梁定柱床身移動五軸加工中心工作臺移動均勻,低速運行不易出現(xiàn)爬行問題,定位精度較好,牽引力小,使用壽命較長,但是抗震性和抗沖擊能力相對較弱。因此床身移動五軸加工中心適合工藝品、模具等精細(xì)產(chǎn)品的制作。按照工作臺臺面可劃分為單工位和雙工位:單工位:五軸加工中心只有一個工作臺面。雙工位:雙臺面五軸加工中心在加工時一個工作臺在加工,另一個工作臺就可以進(jìn)行更換工件工作,為加工下一個工件做準(zhǔn)備,工作臺的交換時間一般需要幾秒到幾十秒,工作臺越大,切換時間越長。五軸加工中心集銑削、雕刻、切割、打孔、開料、開槽等等功能與一體。中國臺灣大前LINMAX系列五軸加工中心

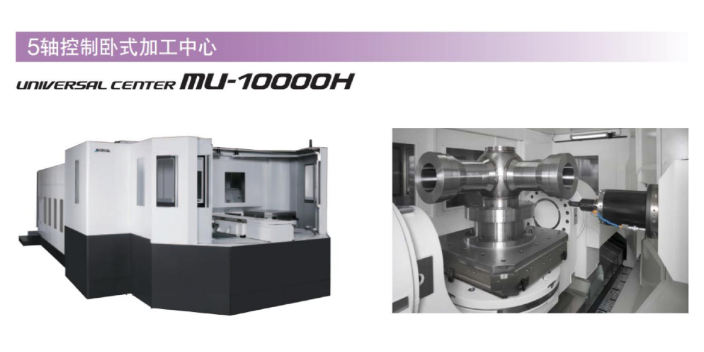

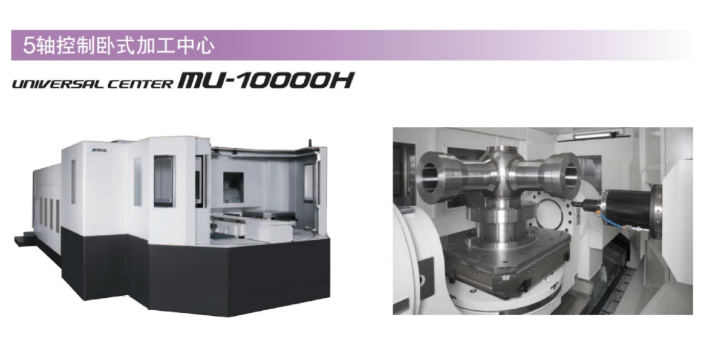

數(shù)控臥式加工中心的抗振性是指機(jī)床在交變載荷作用下抵抗變形的能力,也稱為動剛度,表征了加工中心的動態(tài)性能,它包括抵抗受迫振動的能力和抵抗自激振動的能力兩個方面。前者習(xí)慣上稱為抗振性,后者通常稱為切削穩(wěn)定性。強(qiáng)迫振動,強(qiáng)迫振動的震源是:高速旋轉(zhuǎn)零部件的動態(tài)不平衡力、往復(fù)運動件的換向沖擊力、周期變換的切削力等。機(jī)床的外部振源是通過地基傳給加工中心,也可以使其產(chǎn)生強(qiáng)迫振動,當(dāng)振源的頻率與加工中心某部件(如床身、主軸箱)的某一振型(如彎曲振動、扭轉(zhuǎn)振動)的諧振頻率重合時,將會發(fā)生共振,使振幅大增,甚至迫使切削無法進(jìn)行。自激振動,的自激振動是發(fā)生在刀具和工件之間的一種相對振動,它在切削過程中出現(xiàn),由切削過程和機(jī)床結(jié)構(gòu)動態(tài)性特性之間的相互作用而產(chǎn)生,其頻率與加工中心系統(tǒng)的固有頻率相近,在一般情況下,自激振動會隨著切削力的增加而加劇,切削力越大,自激振動就越劇烈,但切削過程停止,振動也隨之消失,因此,抵抗自激振動的能力也成為切削穩(wěn)定性。硬軌五軸加工中心常見報警五軸加工中心:可以對復(fù)雜的空間曲面進(jìn)行高精度加工。

在 5 軸 CNC 工作空間的設(shè)計中,轉(zhuǎn)臺與底座上設(shè)計的另外兩個軸(x、y 和 z 軸)一起扮演了一個重要的變量,它們可以移動到兩個新的工作維度上,允許多個可能的切割過程的角度,賦予多功能和復(fù)雜的輪廓切割能力。有不同類型的轉(zhuǎn)臺用于不同的應(yīng)用,例如耳軸式或多盤式。利用五軸數(shù)控加工設(shè)備同時對硬質(zhì)工件材料進(jìn)行五軸加工,長期以來一直被業(yè)內(nèi)人士視為先進(jìn)的數(shù)控機(jī)床。眾所周知,自從先進(jìn)的銑削中心的功能達(dá)到了普通機(jī)器無法跟上的水平,稱其為銑削中心或數(shù)控銑床已不再合適。因此,多軸數(shù)控加工中心這個詞變得越來越普遍。如果工件尺寸過大且寬度超過允許尺寸,加工時會對機(jī)體產(chǎn)生過大的振動,從而降低加工中心的精度。這對制造商和以下供應(yīng)鏈來說都是不可接受的情況。因此,制造商可能會在車身上添加一些其他結(jié)構(gòu)設(shè)計,以在銑削過程中使其具有更好的剛度。關(guān)于其銑削能力,顧名思義,是一種利用旋轉(zhuǎn)刀具通過將刀具推進(jìn)到一個或多個復(fù)雜零件來去除工件材料的加工過程。由于附加階段,可以在不同的角度實現(xiàn)5軸CNC加工的過程。

傳統(tǒng)的木模制造方法,是根據(jù)零件的鑄造工藝圖紙,確定模型分類,模塊結(jié)構(gòu),手工繪制放樣圖,進(jìn)行分塊制作、組配。其中,放樣是對零件二維圖紙尺寸的具體化,也即是模塊制作標(biāo)準(zhǔn)。同時它也是模型設(shè)計制造的一個關(guān)鍵工序,對模具制作者技術(shù)水平要求較高。對于一些復(fù)雜的零件,在模具制造過程中,由于二維圖紙尺寸不完善以及模具制作者對圖紙的理解不透徹等問題,所制作的模具難免存在尺寸不精確等問題。這些問題多數(shù)只能在模型制造過程中逐步被驗證出,有些甚至等到鑄件制造出來后才能發(fā)現(xiàn)。這樣不但增加了模具開發(fā)的工作量,耽誤了新產(chǎn)品開發(fā)進(jìn)度,而且還存在模具精度偏低等問題。在五軸加工中,采用平底端銑刀,對復(fù)雜的模具加工表面保持垂直的一種狀態(tài),能夠大幅減少加工的時間。五軸加工中心的原理,還適用帶有角度表面的側(cè)面銑削加工,可以消除由球端立銑刀加工導(dǎo)致的肋骨狀紋路,使得模具的表面質(zhì)量更加理想,也削減了因清理模具表面需要增加人工銑削以及手工作業(yè)的工作星。五軸加工中心的工序加工極其嚴(yán)苛,而生產(chǎn)效率是非常高的,可以將更多工序?qū)崿F(xiàn)程序化。

五軸加工中心數(shù)控CNC加工中心機(jī)床的加工進(jìn)程是由計算機(jī)根據(jù)預(yù)先輸入的程序進(jìn)行操控的,只需信息指令正確,就能保證數(shù)控車床精度,從而避免因操作者技能水平的差異而引起的產(chǎn)品質(zhì)量的不同。咱們知道CNC加工中心零件加工自身的重復(fù)精度較高,在加工同一批零件時,能保證加工的統(tǒng)一性與穩(wěn)定性,而且CNC零件加工不會受人為因素的影響。CNC加工中心操作要害在于加工程序,在加工不同的零件時,只需從頭編制或修改加工程序就能夠迅速到達(dá)加工要求,不需要進(jìn)行調(diào)整機(jī)床的操作,這方面縮短了替換機(jī)床硬件的技能預(yù)備時刻,因此CNC合適多品種、單件或小批量的零件出產(chǎn)。針對形狀雜亂的零件,普通機(jī)床幾乎不可能完結(jié),而數(shù)控機(jī)床只需編制相應(yīng)的程序就能夠,同時也能夠完結(jié)一些精密雜亂零件的加工。五軸加工中心:可以采用刀具側(cè)刃切削,加工效率更高。倉敷五軸加工中心換刀程序故障處理

五軸加工中心:完整加工縮短了生產(chǎn)過程鏈,可以使生產(chǎn)管理和計劃調(diào)度簡化。中國臺灣大前LINMAX系列五軸加工中心

立式主軸擺動、立式主軸不動工作臺擺動五軸機(jī)床對比:刀具長度對機(jī)床加工精度的影響:擺動誤差=擺臂×擺角,對頭擺機(jī)床來講,刀具長度是擺臂的一部分。也就是說,在頭擺的情況下,刀具的長度影響擺臂長度,放大誤差。即誤差會隨刀具的長度增長而增大。對于搖籃式工作臺擺動機(jī)床,刀具長度與擺臂的長度無關(guān)。位置誤差與形狀誤差:隨著擺動,兩種機(jī)床都會產(chǎn)生位置誤差,但是頭擺機(jī)床還會產(chǎn)生形狀誤差,而工作臺擺動則不會產(chǎn)生形狀誤差。頭擺機(jī)床刀具旋轉(zhuǎn),從而產(chǎn)生位置誤差。與此同時,加工孔的進(jìn)給方向和刀具的回轉(zhuǎn)中心發(fā)生偏離,所以加工孔產(chǎn)生位置誤差的同時,還會產(chǎn)生形狀誤差,出現(xiàn)楔形孔。而工作臺擺動機(jī)床的位置誤差是由工作臺擺動造成,主軸的進(jìn)給方向和刀具的旋轉(zhuǎn)中心始終重合,所以不會再附加產(chǎn)生形狀誤差。這是搖籃式工作臺擺動與頭擺相比另一個明顯的優(yōu)勢。中國臺灣大前LINMAX系列五軸加工中心

- 中國臺灣大前動柱式長梁高速龍門五軸加工中心 2024-10-10

- 高穩(wěn)定性TORQUE天車式高扭矩高速龍門五軸加工中心怎么樣 2024-10-10

- MST刀具燒刀儀多少錢 2024-10-09

- 性價比高匠澤高速機(jī)報價 2024-10-09

- MST刀具轉(zhuǎn)接頭價格 2024-10-09

- 適合5軸加工中心使用MST刀具M(jìn)ST批發(fā) 2024-10-09

- 為什么選擇MST刀具多用途鏜刀柄 2024-10-09

- 中國臺灣大前跨軌式橫梁高速五軸加工中心換刀程序故障處理 2024-09-28

- 中國臺灣赫克五軸加工中心有哪些進(jìn)口品牌 2024-09-28

- 中國臺灣LinmaxBTwin天車式雙橫梁龍門五軸加工中心怎么樣 2024-09-28

- 馬鞍山復(fù)合管道紫外線光固化玻璃纖維軟管怎么樣 2025-01-27

- 安徽密集庫四向穿梭車直銷 2025-01-27

- 廣東撬裝壓力容器生產(chǎn)廠家 2025-01-27

- 浙江齒輪去毛刺機(jī)供應(yīng) 2025-01-27

- 德國進(jìn)口檢棒 2025-01-27

- 佛山供應(yīng)感光膠批發(fā)廠家 2025-01-27

- 杭州BMS管理系統(tǒng)服務(wù)電話 2025-01-27

- 揚州非標(biāo)灌膠機(jī)工廠 2025-01-27

- 福建低溫節(jié)溫器 2025-01-27

- 湖南通用襯氟法蘭蝶閥質(zhì)量保證 2025-01-27