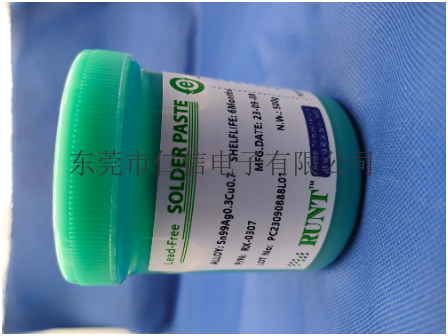

廣州無(wú)鉛錫膏銷售

無(wú)鉛錫膏開(kāi)封后的使用方法

焊錫使用方法(開(kāi)封后):

1)將錫膏約2/3的量添加于鋼網(wǎng)上,盡量保持以不超過(guò)1罐的量于鋼網(wǎng)上

2)視生產(chǎn)速度,以少量多次的添加方式補(bǔ)足鋼網(wǎng)上的錫膏量,以維持錫膏的品質(zhì)。

3)當(dāng)天未使用完的錫言,不可與尚未使用的錫言共同放置,應(yīng)另外存放在別的容器之中。錫言開(kāi)封后在室溫下建議24小時(shí)內(nèi)用完,

4)隔天使用時(shí)應(yīng)先行使用新開(kāi)封的錫膏,并將前”*未使用完的錫膏與新錫言以1:2的比例攪拌混合,并以少量多次的方式添加使用。

5)錫膏印劇在基板后,建議于4-6小時(shí)內(nèi)放置要件進(jìn)入回焊爐完成著裝

6)換線超過(guò)1小時(shí)以上,請(qǐng)于換線前將錫膏從鋼板上刮起收入錫膏罐內(nèi)封蓋.

7)錫膏連續(xù)印劇24小時(shí)后,由于空氣粉塵等污染,為確保產(chǎn)品品質(zhì),請(qǐng)按照“步驟4)”的方法

8)為確保印劇品質(zhì)建議每4小時(shí)將鋼板雙面的開(kāi)口以人工方式進(jìn)行擦拭

9)室內(nèi)溫度請(qǐng)控制與22-28%C,濕度RH30-60%為*好的作業(yè)環(huán)境.

10)欲擦拭印劇錯(cuò)誤的基板,建議使用工業(yè)酒精或 無(wú)鉛錫膏是由焊錫粉、助焊劑以及其它的表面活性劑、觸變劑等加以混合,形成的膏狀混合物。廣州無(wú)鉛錫膏銷售

無(wú)鉛錫膏

機(jī)械性能對(duì)銀和銅含量的相互關(guān)系分別作如下總結(jié)2:當(dāng)銀的含量為大約3.0~3.1%時(shí),屈服強(qiáng)度和抗拉強(qiáng)度兩者都隨銅的含量增加到大約1.5%,而幾乎成線性的增加。超過(guò)1.5%的銅,屈服強(qiáng)度會(huì)減低,但合金的抗拉強(qiáng)度保持穩(wěn)定。整體的合金塑性對(duì)0.5~1.5%的銅是高的,然后隨著銅的進(jìn)一步增加而降低。對(duì)于銀的含量(0.5~1.7%范圍的銅),屈服強(qiáng)度和抗拉強(qiáng)度兩者都隨銀的含量增加到4.1%,而幾乎成線性的增加,但是塑性減少。在3.0~3.1%的銀時(shí),疲勞壽命在1.5%的銅時(shí)達(dá)到。發(fā)現(xiàn)銀的含量從3.0%增加到更高的水平(達(dá)4.7%)對(duì)機(jī)械性能沒(méi)有任何的提高。當(dāng)銅和銀兩者都配制較高時(shí),塑性受到損害,如96.3Sn/4.7Ag/1.7Cu。 南通無(wú)鉛錫膏常用知識(shí)無(wú)鉛錫膏真的有鉛嗎?

錫膏的潤(rùn)濕性試

潤(rùn)濕性試驗(yàn)方法主要評(píng)價(jià)錫言對(duì)被厚物體的潤(rùn)濕能力和對(duì)被厚物體表面氧化的處理能力。因?yàn)槊嫣幚聿煌环N錫有的潤(rùn)濕性也不一樣可以先同一種表面處理的潤(rùn)濕性試驗(yàn)然后再做不同表面處理的潤(rùn)濕性試驗(yàn)*后比較結(jié)果。

1無(wú)氧銅片試驗(yàn)。無(wú)氧銅片試驗(yàn)方法用于確定錫膏潤(rùn)濕銅表面的能力。

a,試樣為符合GB/廠5231的無(wú)每銅片(TU1),用液態(tài)清洗劑清洗,水洗,異因醇源洗于慢后放入去離子水中,"后在空氣中晾干

b.在試樣上印刷錫膏試驗(yàn)圖形,用浸銀槽或熱板加熱試樣進(jìn)行焊料再流,方法同錫珠試驗(yàn)法。

c.再流后用適宣的焊劑清洗劑去除殘余焊劑.用10倍放大鏡目測(cè)。

d觀PCB采用FR-4用OSP東NI/AU兩種表面處理進(jìn)行比,混測(cè)試試驗(yàn)PC-TM6502445準(zhǔn)進(jìn)行采用0.2mm開(kāi)口直6.5mm的博對(duì)OSPNI/AU分編號(hào)并分為兩組,一組板印刷后就回流另一組板在間隔5h后回流得,回流后在顯鏡下測(cè)量料潤(rùn)溫直徑并與回流之前的直徑進(jìn)行以,錫言試樣在NIAU和OSP兩種表面處理盤上的潤(rùn)濕性。對(duì)測(cè)量出的數(shù)據(jù),還可使用直方圖比較各種錫膏潤(rùn)濕性的差異。

無(wú)鉛錫膏教你如何選擇

各種錫膏中錫粉與助焊劑的比例也不盡相同,選擇錫膏時(shí),應(yīng)根據(jù)所生產(chǎn)產(chǎn)品、生產(chǎn)工藝、焊接元器件的精密程序以及對(duì)焊接效果的要求等方面,去選擇不同的錫膏;

B-1、根據(jù)“電子行業(yè)標(biāo)準(zhǔn)《錫鉛膏狀焊料通用規(guī)范》(SJ/T11186-1998)”中相關(guān)規(guī)定,“焊膏中合金粉末百分(質(zhì)量)含量應(yīng)為65%-96%,合金粉末百分(質(zhì)量)含量的實(shí)測(cè)值與訂貨單預(yù)定值偏差不大于/-1%;通常在實(shí)際的使用中,所選用錫膏其錫粉含量大約在90%左右,即錫粉與助焊劑的比例大致為90:10;

B-2、普通的印刷制式工藝多選用錫粉含量在89-91.5%的錫膏;

B-3、當(dāng)使用針點(diǎn)點(diǎn)注式工藝時(shí),多選用錫粉含量在84-87%的錫膏;

B-4、回流焊要求器件管腳焊接牢固、焊點(diǎn)飽滿、光滑并在器件(阻容器件)端頭高度方向上有1/3至2/3高度焊料爬升,而焊錫膏中金屬合金的含量,對(duì)回流焊焊后焊料厚度(即焊點(diǎn)的飽滿程度錫膏)有一定的影響;為了證實(shí)這種問(wèn)題的存在,有關(guān)曾做過(guò)相關(guān)的實(shí)驗(yàn),隨著金屬含量減少,回流焊后焊料的厚度減少,為了滿足對(duì)焊點(diǎn)的焊錫量的要求,通常選用85%~92%含量的焊膏。

無(wú)鉛錫膏跟我們的生活是密切相關(guān)的。

無(wú)鉛錫膏與無(wú)鹵錫膏有什么區(qū)別

無(wú)鹵顧名思義就是不含有鹵族元素,具體涉及到的化學(xué)元素主要有以下幾種:包括氟F、氯Cl、溴Br、碘I、砹At,無(wú)鹵錫膏就是要求焊接材料中不能含有上面所列出的這些鹵族化學(xué)元素;無(wú)鉛錫膏則是錫膏中不能含有金屬鉛這種化學(xué)元素,這兩種錫膏的區(qū)別是一種包含與被包含的關(guān)系。無(wú)鹵錫膏中包含了無(wú)鉛,而無(wú)鉛錫膏中的一部分屬于無(wú)鹵錫膏,這是這兩種錫膏本質(zhì)的區(qū)別。錫膏無(wú)鹵化是整個(gè)焊接行業(yè)未來(lái)的發(fā)展趨勢(shì),錫膏無(wú)鹵化之后究竟有哪些優(yōu)勢(shì),

為什么無(wú)鉛錫膏要無(wú)鹵整個(gè)的鹵族元素包括氟、氯、溴、碘在進(jìn)行高溫焊接的過(guò)程中被加熱或者燃燒,將會(huì)釋放出有毒有害的物質(zhì),這些物質(zhì)會(huì)威脅到人體的健康、環(huán)境的保護(hù)和我們下一代子子孫孫的生存,因此對(duì)無(wú)鉛錫膏中進(jìn)行無(wú)鹵的限制是非常有必要的,全世界的各個(gè)國(guó)家都在努力的禁止在錫膏中加入鹵族元素。這是未來(lái)的趨勢(shì),也是環(huán)保要求不斷提升的必然結(jié)果。 無(wú)鉛錫膏錫珠測(cè)試方法?汕頭無(wú)鉛錫膏參考價(jià)格

無(wú)鉛錫膏可以在外面放多久的時(shí)間?廣州無(wú)鉛錫膏銷售

無(wú)鉛錫膏技術(shù)要求

不能把鉛去除了,又添加了新的有毒或有害的物質(zhì);要確保無(wú)鉛焊料的可焊性及焊后的可靠性,并要考慮到客戶所承受的成本等眾多問(wèn)題。概括起來(lái)講,無(wú)鉛焊料應(yīng)盡量滿足以下這些要求:

1、無(wú)鉛焊料的熔點(diǎn)要低,盡可能地接近63/37錫鉛合金的共晶溫度183℃,如果新產(chǎn)品的共晶溫度只高出183℃幾度應(yīng)該不是很大問(wèn)題,但目前尚沒(méi)有能夠真正推廣的,并符合焊接要求的此類無(wú)鉛焊料;另外,在開(kāi)發(fā)出有較低共晶溫度的無(wú)鉛焊料以前,應(yīng)盡量把無(wú)鉛焊料的熔融間隔溫差降下來(lái),即盡量減小其固相線與液相線之間的溫度區(qū)間,固相線溫度小為150℃,液相線溫度視具體應(yīng)用而定(波峰焊用錫條:265℃以下;錫絲:375℃以下;SMT用焊錫膏:250℃以下,通常要求回流焊溫度應(yīng)該低于225~230℃)。

2、無(wú)鉛焊料要有良好的潤(rùn)濕性;一般情況下,再流焊時(shí)焊料在液相線以上停留的時(shí)間為30~90秒,波峰焊時(shí)被焊接管腳及線路板基板面與錫液波峰接觸的時(shí)間為4秒左右,使用無(wú)鉛焊料以后,要保證在以上時(shí)間范圍內(nèi)焊料能表現(xiàn)出良好的潤(rùn)濕性能,以保證的焊接效果;

3、焊接后的導(dǎo)電及導(dǎo)熱率都要與63/37錫鉛合金焊料相接近;4、焊點(diǎn)的抗拉強(qiáng)度、韌性、延展性及抗蠕變性能都要與錫鉛合金的性能相差不多 廣州無(wú)鉛錫膏銷售

- 鎮(zhèn)江無(wú)鉛錫膏促銷 2024-08-28

- 重慶半導(dǎo)體無(wú)鉛錫膏采購(gòu) 2024-08-28

- 上海無(wú)鹵無(wú)鉛錫膏源頭廠家 2024-08-28

- 常州環(huán)保無(wú)鉛錫膏現(xiàn)貨 2024-08-28

- 江西無(wú)鹵無(wú)鉛錫膏定制 2024-08-28

- 鹽城高溫?zé)o鉛錫膏廠家 2024-08-27

- 重慶低空洞無(wú)鉛錫膏價(jià)格 2024-08-27

- 海南低鹵無(wú)鉛錫膏報(bào)價(jià) 2024-08-27

- 江蘇高溫?zé)o鉛錫膏價(jià)格 2024-08-27

- 山東低空洞無(wú)鉛錫膏定制 2024-08-27

- 紹興樂(lè)泰厭氧膠 2025-01-27

- 上海工業(yè)冰蓄冷保溫 2025-01-27

- 江蘇零排放水處理設(shè)備哪家好 2025-01-27

- 安徽常見(jiàn)的去離子水參考價(jià) 2025-01-27

- 天津定制水處理設(shè)備生產(chǎn)廠家 2025-01-27

- 耐化學(xué)性能環(huán)氧樹(shù)脂膠哪家專業(yè) 2025-01-27

- 四川乳化瀝青添加劑廠家 2025-01-27

- 山東兩性表面活性劑特點(diǎn) 2025-01-27

- 江西醫(yī)用快干膠售價(jià) 2025-01-27

- 柳州品質(zhì)MX廠家供應(yīng) 2025-01-27