三層貼片電感單價

這一磁場的變化會進一步引發線圈中的感應電動勢,從而阻礙電流的變化。具體來說,當電流增加時,磁場增強,感應電動勢產生并試圖抵消電流的增加;反之,當電流減小時,磁場減弱,感應電動勢則試圖阻止電流的減小。這一過程使得貼片電感具備了儲能和濾波的功能。貼片電感在電路中的作用在電路中,貼片電感主要扮演著控制電流和信號傳輸的角色。通過選擇合適的電感值,貼片電感能夠有效地阻止高頻噪聲的干擾,提高信號的純凈度。同時,它還能在一定程度上放大電源電壓,增強電路的穩定性。貼片電感的高頻特性使其成為無線通信設備中的關鍵元件之一。三層貼片電感單價

外殼封裝與引腳連接貼片電感的外殼封裝是其結構中的另一個重要環節。外殼通常由陶瓷、金屬或塑料等材料制成,不僅保護內部的磁芯和繞組免受外界環境的干擾和破壞,還提高了電感的機械強度和耐熱性能。此外,為了將貼片電感方便地連接到電路板上,其兩端通常設有引腳。這些引腳通過焊接或其他方式固定在電路板上,實現了電感與電路之間的電氣連接。結構設計的靈活性貼片電感的結構設計具有相當的靈活性。根據不同的應用需求和性能要求,可以調整磁芯的材料、形狀和尺寸;三層貼片電感單價為了提升電路的效率,我們采用了高Q值的貼片電感來減少能量損失。

自動化與智能化相結合的生產模式,正成為貼片電感行業發展的新趨勢。鐵氧體材質在貼片電感中的應用貼片電感的內核材質之一,鐵氧體,以其優異的磁性能和成本效益在電子行業中占據重要地位。鐵氧體材料具有高電阻率、低渦流損耗和良好的磁導率,使得它在高頻電路中能夠穩定工作,有效抑制電磁干擾。在貼片電感中,鐵氧體磁芯不僅決定了電感的基本性能參數,還通過其形狀和尺寸的優化,進一步提升了電感的電感量和品質因數。因此,選用高質量的鐵氧體材料是制造高性能貼片電感的關鍵。

這一過程要求極高的精度和一致性,以確保電感性能的穩定。繞制完成后,還需對線圈進行固定,防止在后續工序中發生位移。成型與焊接成型環節是貼片電感生產中的重要步驟。通過模具注塑技術,將磁芯與線圈等部件緊密結合,形成完整的電感結構。注塑過程中,需嚴格控制注塑溫度和壓力,以確保產品的尺寸精度和外觀質量。成型后,還需進行焊接作業,將電感與電路板等部件牢固連接。焊接過程中,需采用專業的電焊設備,并嚴格控制焊接參數,以保證焊接質量。這款貼片電感采用了高磁導率材料,具有更高的電感值和更低的直流電阻。

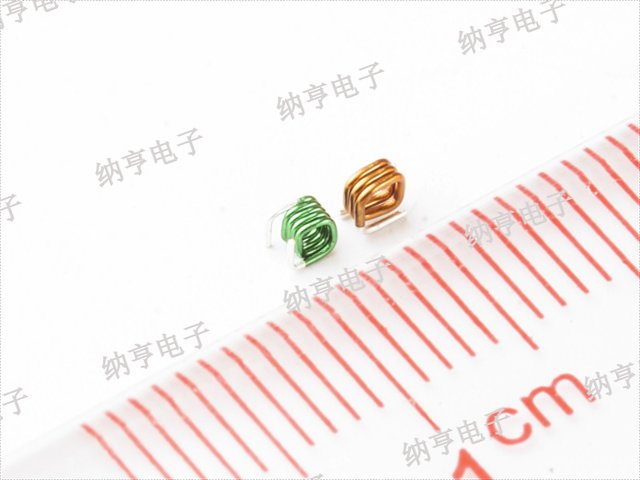

貼片電感與自動化生產:隨著工業自動化水平的提高,貼片電感的生產過程也將逐步實現自動化和智能化。未來的貼片電感生產線將采用先進的機器人技術和自動化控制系統,實現生產過程的精細控制和高效運行。這將提高貼片電感的生產效率和產品質量穩定性,降低生產成本和人力投入,為電子產業的快速發展提供有力支持。貼片電感的材料準備與預處理貼片電感的生產工藝始于精細的材料準備與預處理階段。需精選高質量的磁性材料,如鎳鋅鐵氧體或鈷鐵氧體,通過精密的切割、研磨與磨光處理,確保磁芯達到規定的尺寸與光潔度。貼片電感的小型化設計使得它成為便攜式設備中不可或缺的元件之一。福州圓型貼片電感

針對高頻應用,我們選用了具有低損耗特性的貼片電感,以提升整體效率。三層貼片電感單價

如發現問題,應及時處理并記錄,以防止問題擴大。此外,還需定期對存儲區域進行清潔和整理,確保環境的整潔和有序。貼片電感存儲的先進管理系統隨著信息技術的發展,越來越多的企業開始采用先進的管理系統來管理貼片電感的存儲。這些系統通常包括庫存管理軟件、RFID技術、自動化倉儲設備等,能夠實現對貼片電感庫存的實時監控、追蹤和管理。通過這些系統,企業可以清晰地了解貼片電感的存儲情況、使用情況和剩余量等信息,為生產和采購提供有力支持。同時,這些系統還能提高存儲效率、降低管理成本,并減少人為錯誤的發生。三層貼片電感單價

- 中山臥式空芯線圈 2025-01-27

- 合肥空芯線圈技術 2025-01-26

- 蕪湖磁棒空芯線圈 2025-01-25

- SMD空芯線圈報價 2025-01-24

- 佛山空芯線圈電話多少 2025-01-23

- 嘉興對講機空芯線圈 2025-01-22

- 石家莊空芯線圈源頭廠家 2025-01-21

- 沈陽二層空芯線圈 2025-01-20

- 湖南空芯線圈供應商家 2025-01-19

- 江門表貼式空芯線圈 2025-01-18

- 江蘇輻照地表水平輻射搜索 2025-01-27

- 山西光斑能量分布光束質量分析儀測量系統 2025-01-27

- 甘肅風力防雷器生產 2025-01-27

- 沈陽產品安全能源化工自控哪家收費合理 2025-01-27

- 東莞32.768K時鐘有源晶振質量保證 2025-01-27

- 深圳WINCOM萬代防塵觸摸感應調光IC 2025-01-27

- 杭州紫銅漆包線批發廠家 2025-01-27

- 廣東高速充電樁變壓器價格 2025-01-27

- 河南使用光電二極管哪家便宜 2025-01-27

- 福州紫銅漆包線報價 2025-01-27