上海燒結異形釬焊金剛石制品生產商

同時,有序排布還能降低金剛石濃度,節約成本。提高工具的切割效率和性能:由于釬焊金剛石工具中金剛石與基體的結合強度高,金剛石可以凸出更多而不易脫落,這創造了切割鋒利、排屑好的有利條件。此外,金剛石的有序排列還能充分利用其切割作用,提高切割效率。推動金剛石工具制造技術的發展:釬焊技術是金剛石工具制造過程的關鍵技術之一,對金剛石工具制造技術的發展起到了重要的推動作用。隨著釬焊材料和技術的不斷進步,金剛石工具的性能和應用范圍也在不斷擴大。綜上所述,釬焊工藝在金剛石制品制造中起到了至關重要的作用,它不僅提高了金剛石與基體的結合強度和工具的壽命,還優化了金剛石的排布和提高了切割效率,推動了金剛石工具制造技術的發展。選用釬焊金剛石,加工更省心。上海燒結異形釬焊金剛石制品生產商

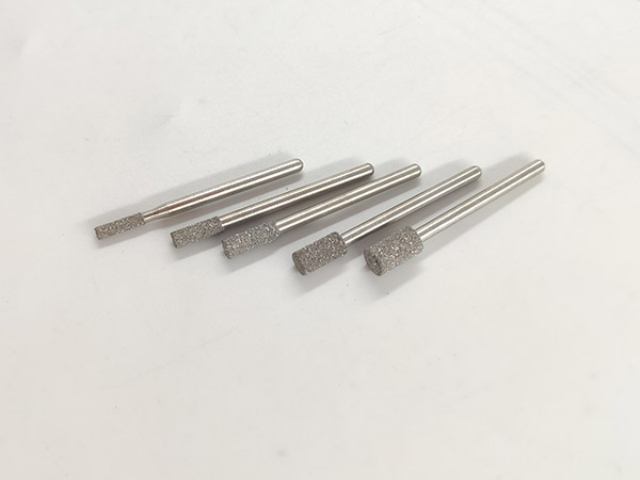

釬焊金剛石制品可以打磨高硬度合金和復合材料。釬焊金剛石制品因其高硬度、高耐磨性和良好的導熱性能,被廣泛應用于高硬度材料的加工中。高硬度合金,如硬質合金,通常具有極高的硬度和耐磨性,傳統工具難以加工。而釬焊金剛石砂輪通過將金剛石顆粒牢固地固結在砂輪表面,克服了傳統砂輪的局限性,能夠在高硬度合金的加工中保持較長的使用壽命,提高加工效率。對于復合材料,其加工過程往往更加復雜,因為復合材料可能包含多種不同硬度和性質的成分。采用釬焊金剛石砂輪進行加工時,金剛石顆粒的硬度和耐磨性能夠抵抗材料的磨損,保持較長時間的使用壽命。同時,由于金剛石顆粒的熱導性能好,能夠迅速將加工過程中產生的熱量散發,保持砂輪的穩定性和加工質量。在加工過程中,釬焊金剛石制品的磨粒排布、形狀和出刃各不相同,這使得它們能夠根據不同材料的特性進行切削、刻劃和拋光等多種形式的加工。例如,在加工AISiC復合材料時,釬焊金剛石砂輪能夠通過其磨粒的多種作用形式,如切削、刻劃和拋光,來實現對復合材料的精確加工。綜上所述,釬焊金剛石制品在打磨高硬度合金和復合材料方面表現出色,是高硬度材料加工的理想選擇。上海燒結異形釬焊金剛石制品生產商選用釬焊金剛石,加工更輕松。

釬焊金剛石制品可以打磨高硬度合金和復合材料。釬焊金剛石制品由于采用了金剛石這一自然界中很硬的物質,并通過釬焊技術將其牢固地固結在基體上,因此具有極高的硬度和耐磨性。這使得它們在加工高硬度合金和復合材料時能夠保持較長的使用壽命和較高的加工效率。對于高硬度合金,如硬質合金、不銹鋼等,傳統的加工工具往往難以勝任,因為它們的硬度高、耐磨性強。而釬焊金剛石制品則能夠輕松應對這些挑戰,提供高效、精確的加工效果。同樣,對于復合材料,如SiC復合材料等,由于其內部結構的復雜性和多樣性,加工過程中容易出現磨損、掉粒等問題。而釬焊金剛石制品由于其金剛石顆粒的硬度高、熱導性能好,能夠抵抗材料的磨損,保持較長時間的使用壽命,并提供較高的加工精度。因此,釬焊金剛石制品是高硬度合金和復合材料加工中的理想選擇。不過,在實際應用中,還需要根據具體的加工要求和材料特性來選擇合適的釬焊金剛石制品,并合理控制加工參數,以獲得比較好的加工效果。

釬焊金剛石制品的切割效率相比傳統材料有明顯的不同,主要體現在以下幾個方面:切割速度更快:由于金剛石是自然界中只硬的物質之一,其高硬度和耐磨性使得釬焊金剛石制品在切割過程中能夠保持較快的切割速度,從而提高切割效率。切割穩定性更高:釬焊工藝使得金剛石顆粒與基體之間形成了牢固的化學冶金結合,提高了金剛石顆粒的持續把持力,減少了切割過程中金剛石顆粒的脫落和磨損,從而提高了切割的穩定性。磨料利用率更高:相比傳統多層熱壓燒結金剛石鋸片,釬焊金剛石鋸片的磨料消耗只為前者的20%左右,這主要是因為釬焊工藝使得磨料的排布更加有序,每顆磨粒承受的切削載荷均勻,從而提高了磨料的利用率。釬焊技術強,金剛石制品更可靠。

釬焊金剛石制品在制造過程中,質量控制是至關重要的環節,它直接影響到產品的性能和使用壽命。以下是一些關鍵的質量控制步驟和方法:原材料選擇:選擇高質量的金剛石顆粒,確保其硬度、耐磨性和純度符合要求。選用合適的釬焊材料,如鎳基、銀基或銅基釬料,確保其與金剛石和基體材料具有良好的浸潤性和結合強度。工藝參數控制:嚴格控制釬焊溫度、保溫時間和冷卻速度等工藝參數,確保釬料能夠充分熔化并滲透到金剛石與基體之間,形成牢固的化學冶金結合。避免溫度過高導致金剛石石墨化或基體材料變形,以及溫度過低導致釬料未能充分熔化。生產過程監控:在生產過程中,對各個環節進行實時監控,如金剛石顆粒的均勻分布、釬料的涂覆質量、爐內溫度和氣氛的控制等。定期檢查設備的運行狀態,確保設備精度和穩定性,避免因設備問題導致的質量問題。質量檢測和控制:采用斷口觀察法、金相組織分析法等檢測方法,對釬焊后的產品進行質量檢測。釬焊工藝,提升金剛石制品的使用壽命。中國澳門陶瓷釬焊金剛石制品生產廠家

釬焊工藝,金剛石制品耐用之選。上海燒結異形釬焊金剛石制品生產商

常見的質量檢測方法包括斷口觀察法、金相組織分析法等。這些方法可以觀察金剛石與釬焊材料之間的結合情況、金剛石基體表面是否存在熔化等情況,從而評估釬焊質量。機械性能測試也是重要的一環,通過測試釬焊件的強度、硬度等機械性能,驗證產品的力學性能是否滿足要求。設備與環境控制:確保釬焊設備處于良好狀態,定期進行維護和檢查,以保證釬焊過程的穩定性和可靠性。同時,控制釬焊環境,如真空環境或惰性氣體保護環境下進行釬焊,以減少金剛石的熱損傷和氧化。員工培訓與技能提升:對操作人員進行專業培訓,確保他們了解釬焊工藝和質量控制要求,能夠正確操作設備和執行工藝步驟。同時,鼓勵員工參與技能提升活動,提高生產效率和產品質量。持續改進與反饋機制:建立持續改進和反饋機制,根據產品質量檢測結果和用戶反饋,對生產過程和工藝參數進行持續改進和優化。通過不斷總結經驗教訓,提高產品質量和生產效率。綜上所述,釬焊金剛石制品在制造過程中的質量控制需要綜合考慮原材料、工藝參數、釬焊過程、質量檢測方法、設備與環境、員工培訓以及持續改進等多個方面。通過實施嚴格的質量控制措施和方法,可以確保釬焊金剛石制品的性能和質量滿足要求。上海燒結異形釬焊金剛石制品生產商

- 吉林平行燒結釬焊金剛石制品廠家 2024-12-27

- 廣東雙斜邊樹脂金剛石砂輪 2024-12-26

- 江蘇碗型釬焊金剛石制品價格 2024-12-25

- 海南碗形電鍍金剛石砂輪價格 2024-12-24

- 廣西磨床電鍍金剛石砂輪制造商 2024-12-23

- 廣東樹脂電鍍金剛石砂輪生產廠家 2024-12-22

- 山西單斜邊釬焊金剛石制品 2024-12-21

- 廣東青銅樹脂金剛石砂輪定做 2024-12-20

- 重慶單斜邊電鍍金剛石砂輪生產廠家 2024-12-19

- 青海金屬結合劑電鍍金剛石砂輪批發 2024-12-18

- 張家口家具配件怎么樣 2024-12-27

- 深圳定做鑲鎢電極缺點 2024-12-27

- 長效防腐佐敦環氧富鋅底漆哪家實惠 2024-12-27

- 浙江沖孔橢圓封頭重量 2024-12-27

- 江蘇電動HUCK鉚釘槍2581 2024-12-27

- 大連無線充電電源PCBA一手資源 2024-12-27

- 天津汽車塑膠真空鍍 2024-12-27

- 衡陽二套機頭 2024-12-27

- 遼寧反射鏡精密光學器件定制廠家 2024-12-27

- 臨沂洗瓶機鏈輪齒輪 2024-12-27