智能防差錯稱量系統oem定制

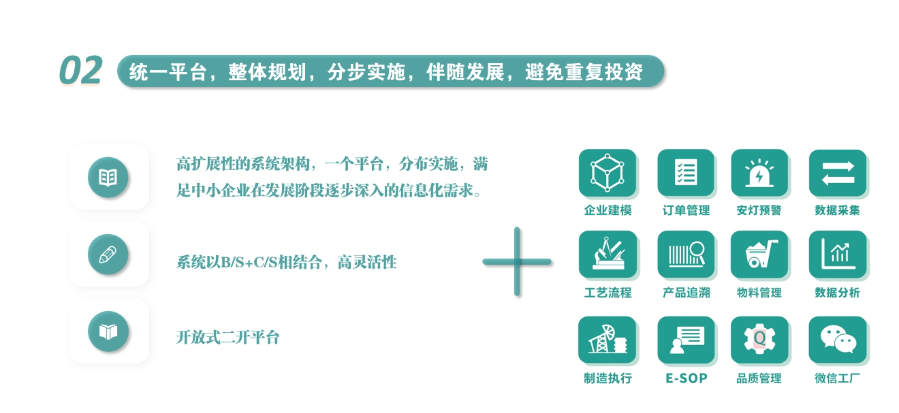

智能防差錯稱量系統不僅具備高精度的稱量能力,確保數據的準確性,更在系統設計的穩健性方面做出了考慮。系統設計采用了模塊化架構,將稱量、控制、數據處理等功能模塊設計,既便于維護和升級,又提高了系統的可靠性和穩定性。在稱量模塊,系統采用了的傳感器和精密的電路設計,確保稱量數據的準確性和穩定性。同時,系統還具備自動校準功能,能夠定期或根據需要進行校準,確保稱量數據的長期準確性。在控制模塊,系統采用了先進的工業控制技術和算法,實現了對稱量過程的精確控制。系統能夠實時監測稱量數據,并根據預設的配方和參數進行自動調整,確保稱量過程的穩定性和準確性。在數據處理模塊,系統采用了高效的數據處理算法和存儲技術,能夠實時處理和分析稱量數據,提供豐富的數據分析和報告功能。同時,系統還具備數據備份和恢復功能,確保數據的安全性和完整性。此外,系統設計還考慮了電磁兼容性(EMC)和電磁干擾(EMI)的防護,采用了屏蔽、濾波等技術手段,確保系統在各種電磁環境下都能穩定運行。通過該系統,企業可以實現對原料的嚴格把控與管理。智能防差錯稱量系統oem定制

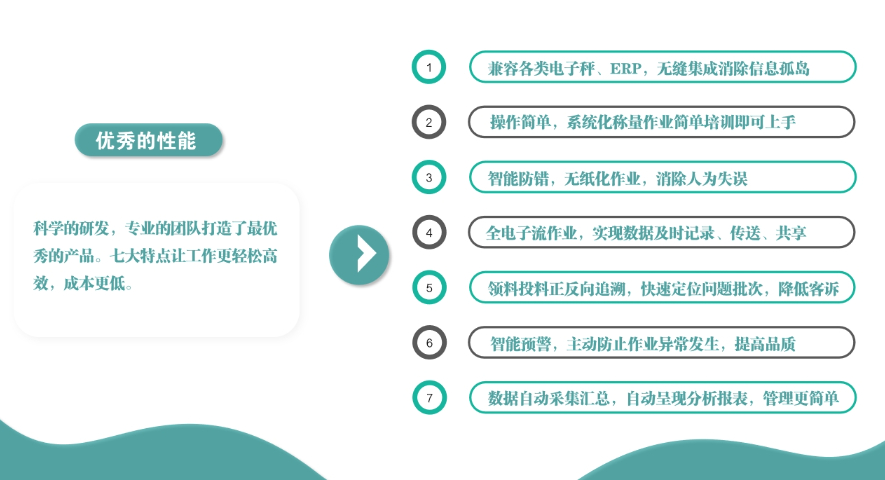

智能防差錯稱量系統在設計和開發過程中,通常會考慮到不同硬件平臺和操作系統的兼容性。這意味著系統可以在多種硬件平臺和操作系統上運行,如Windows、Linux等。這種兼容性確保了系統在不同環境下的穩定性和可靠性,使得企業可以根據自身需求選擇適合的硬件和操作系統。同時系統支持多種通信協議,如以太網、Modbus、Profibus等。這使得系統能夠與不同類型的設備進行通信和數據交換,實現信息的互聯互通。這種兼容性有助于構建更加靈活和可擴展的生產系統,滿足企業不斷變化的生產需求。制藥防差錯稱量復核系統優勢智能防差錯稱量系統,實現稱量過程的電子簽名與審計追蹤。

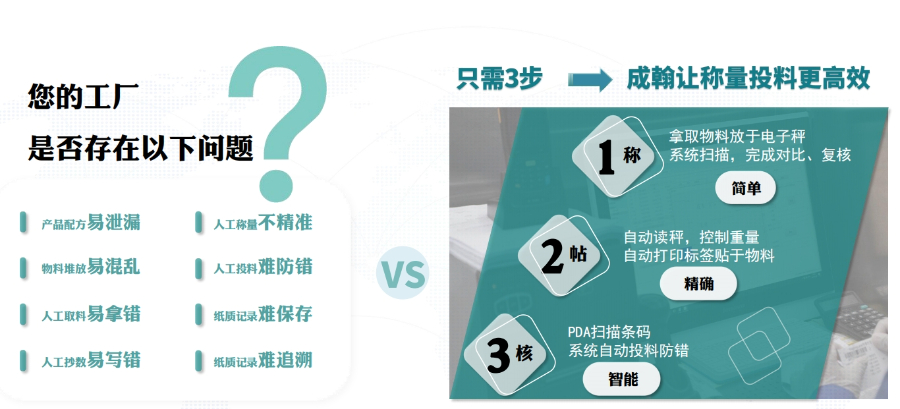

智能防差錯稱量系統具備完善的數據追溯功能,能夠記錄每一次稱量操作的詳細信息,包括稱量時間、物料種類、稱量重量等。這些信息不僅有助于企業實現精細化管理,還能夠為產品質量追溯提供有力支持。當產品出現質量問題時,企業可以通過智能防差錯稱量系統提供的數據追溯功能,快速定位問題源頭并采取相應的糾正措施。這種數據追溯能力,不僅提高了產品質量控制的準確性和效率,還增強了企業的市場競爭力。不僅如此,智能防差錯稱量系統還能夠通過實時監控稱量過程,及時發現并糾正稱量錯誤。例如,當系統檢測到物料放置錯誤或稱量重量異常時,會立即發出警報并提示操作人員進行檢查和調整。這種智能識別能力,不僅確保了稱量結果的準確性,還提高了生產過程的可控性和安全性。

智能防差錯稱量系統采用先進的傳感器和算法,能夠實時、準確地測量物體的重量,誤差極小,甚至可以達到微克級別。這種高精度測量能力,對于需要嚴格控制物料配比和質量的行業,如制藥、化工、食品等,尤為重要。在實際應用中,智能防差錯稱量系統的高精度測量技術確保了每一次稱量的準確性,從而避免了因稱量誤差導致的物料浪費、配比失衡等問題。系統還能夠自動校準,確保長時間運行后的測量精度。此外,系統支持多種稱量模式,如去皮、累加、百分比等,滿足不同行業的需求。高精度測量技術不僅提高了生產過程的可控性和穩定性,還為企業提供了可靠的數據支持。企業可以通過分析稱量數據,優化生產流程,提高產品質量,降低生產成本。同時,智能防差錯稱量系統還具備出色的安全性,采用多重數據加密和備份機制,確保稱量數據的安全性和完整性。系統還支持訪問控制功能,只有授權人員才能訪問和修改系統數據,進一步提高了系統的安全性。智能防差錯稱量系統,實現稱量數據的統計與分析。

智能防差錯稱量系統能夠自動識別物料種類和數量,并根據預設的配方進行精確的稱量和配料。同時,系統還支持遠程監控和數據采集,管理人員可以通過網絡實時了解生產狀況和設備運行狀態。這種智能化管理能力不僅提高了生產效率,還降低了對熟練工人的依賴。系統能夠自動完成稱量、配料等繁瑣的操作過程,使操作人員能夠專注于其他更重要的工作。此外,系統還具備智能學習功能,能夠根據歷史數據自動優化配料參數,進一步提高生產效率和產品質量。通過該系統,企業可以實現對生產數據的深度挖掘與分析。制藥稱量配料防差錯特點

該系統支持多物料、多批次同時稱量,提高設備利用率。智能防差錯稱量系統oem定制

智能防差錯稱量系統內置防差錯機制,能夠實時監測和識別生產過程中的錯誤操作,有效防止人為失誤導致的生產事故。系統通過圖像識別、傳感器檢測等技術,對物料種類、數量、位置等進行實時監控,確保生產流程的順利進行。在制藥行業中,原料的精確稱量對于藥品的質量和安全性至關重要。智能防差錯稱量系統能夠確保原料的準確稱量,避免人為誤差導致的藥品質量問題。該系統通過高精度的傳感器和先進的算法,實現對原料的精確計量,同時內置防差錯機制,實時監測和識別生產過程中的錯誤操作,有效防止人為失誤。此外,系統還支持遠程監控和數據分析功能,使得管理人員能夠隨時隨地掌握生產狀況,及時發現問題并采取措施,確保生產過程的穩定性和可靠性。智能防差錯稱量系統oem定制

- 智能防差錯稱料系統oem定制開發 2025-01-19

- 化妝品集成配料系統解決方案 2025-01-19

- 智能集成配料系統團隊 2025-01-19

- 智能配料自動稱量系統企業定制 2025-01-19

- 化妝品防差錯稱料合作 2025-01-19

- 制藥防差錯稱量稱料系統團隊 2025-01-19

- 智能稱量配料防差錯主要功能 2025-01-19

- 自動配料稱量系統功能有哪些 2025-01-19

- 制藥防差錯稱重系統報價 2025-01-18

- 防差錯稱料系統好處 2025-01-18

- 常州軌道交通展覽展廳設計 2025-01-23

- 湖北化工設備機械外觀設計 2025-01-23

- 深圳好玩的匹克球館地址 2025-01-23

- 合肥母嬰寵物包裝設計 2025-01-23

- 殷都區多久視頻營銷 2025-01-23

- 廣州市留置針液態硅膠產品生產商 2025-01-23

- 安徽教育展臺設計搭建服務商 2025-01-23

- 甘肅市政供水管道檢測解決方案 2025-01-23

- 南昌城市安保服務措施 2025-01-23

- 阜陽少兒書法考級考點申請 2025-01-23