吉林物聯網半導體器件加工

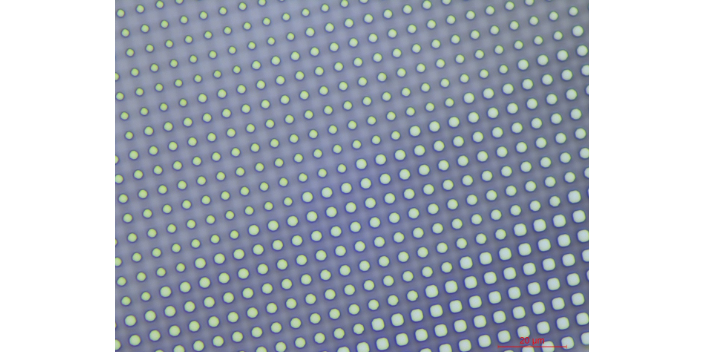

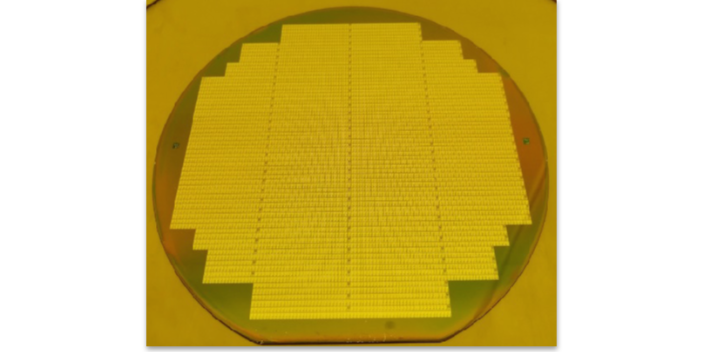

射頻MEMS技術傳統上分為固定的和可動的兩類。固定的MEMS器件包括本體微機械加工傳輸線、濾波器和耦合器,可動的MEMS器件包括開關、調諧器和可變電容。按技術層面又分為由微機械開關、可變電容器和電感諧振器組成的基本器件層面;由移相器、濾波器和VCO等組成的組件層面;由單片接收機、變波束雷達、相控陣雷達天線組成的應用系統層面。MEMS工藝以成膜工序、光刻工序、蝕刻工序等常規半導體工藝流程為基礎。硅基MEMS加工技術主要包括體硅MEMS加工技術和表面MEMS加工技術。體硅MEMS加工技術的主要特點是對硅襯底材料的深刻蝕,可得到較大縱向尺寸可動微結構。表面MEMS加工技術主要通過在硅片上生長氧化硅、氮化硅、多晶硅等多層薄膜來完成MEMS器件的制作。利用表面工藝得到的可動微結構的縱向尺寸較小,但與IC工藝的兼容性更好,易與電路實現單片集成。MEMS側重于超精密機械加工,涉及微電子、材料、力學、化學、機械學諸多學科領域。吉林物聯網半導體器件加工

刻蝕,英文為Etch,它是半導體制造工藝,微電子IC制造工藝以及微納制造工藝中的一種相當重要的步驟,是與光刻相聯系的圖形化處理的一種主要工藝。所謂刻蝕,實際上狹義理解就是光刻腐蝕,先通過光刻將光刻膠進行光刻曝光處理,然后通過其它方式實現腐蝕處理掉所需除去的部分。刻蝕是用化學或物理方法有選擇地從硅片表面去除不需要的材料的過程,其基本目標是在涂膠的硅片上正確地復制掩模圖形。隨著微制造工藝的發展,廣義上來講,刻蝕成了通過溶液、反應離子或其它機械方式來剝離、去除材料的一種統稱,成為微加工制造的一種普適叫法。海南新材料半導體器件加工MEMS加工技術:傳統機械加工方法指利用大機器制造小機器,再利用小機器制造微機器。

光刻工藝的基本流程是首先是在晶圓(或襯底)表面涂上一層光刻膠并烘干。烘干后的晶圓被傳送到光刻機里面。光線透過一個掩模把掩模上的圖形投影在晶圓表面的光刻膠上,實現曝光,激發光化學反應。對曝光后的晶圓進行第二次烘烤,即所謂的曝光后烘烤,后烘烤使得光化學反應更充分。較后,把顯影液噴灑到晶圓表面的光刻膠上,對曝光圖形顯影。顯影后,掩模上的圖形就被存留在了光刻膠上。涂膠、烘烤和顯影都是在勻膠顯影機中完成的,曝光是在光刻機中完成的。勻膠顯影機和光刻機一般都是聯機作業的,晶圓通過機械手在各單元和機器之間傳送。整個曝光顯影系統是封閉的,晶圓不直接暴露在周圍環境中,以減少環境中有害成分對光刻膠和光化學反應的影響。

微流控技術是以微管道為網絡連接微泵、微閥、微儲液器、微電極、微檢測元件等具有光、電和流體輸送功能的元器件,較大限度地把采樣、稀釋、加試劑、反應、分離、檢測等分析功能集成在芯片上的微全分析系統。目前,微流控芯片的大小約幾個平方厘米,微管道寬度和深度(高度)為微米和亞微米級。微流控芯片的加工技術起源于半導體及集成電路芯片的微細加工,但它又不同于以硅材料二維和淺深度加工為主的集成電路芯片加工技術。近來,作為微流控芯片基礎的芯片材料和加工技術的研究已受到許多發達國家的重視。濕化學蝕刻普遍應用于制造半導體。

單晶圓清洗取代批量清洗是先進制程的主流,單晶圓清洗通常采用單晶圓清洗設備,采用噴霧或聲波結合化學試劑對單晶圓進行清洗。單晶圓清洗首先能夠在整個制造周期提供更好的工藝控制,即改善了單個晶圓和不同晶圓間的均勻性,這提高了良率;其次更大尺寸的晶圓和更緊縮的制程設計對于雜質更敏感,那么批量清洗中若出現交叉污染的影響會更大,進而危及整批晶圓的良率,這會帶來高成本的芯片返工支出;另外圓片邊緣清洗效果更好,多品種小批量生產的適配性等優點也是單晶圓清洗的優勢之一。從硅圓片制成一個一個的半導體器件,按大工序可分為前道工藝和后道工藝。吉林物聯網半導體器件加工

在MEMS制程中,刻蝕就是用化學的、物理的或同時使用化學和物理的方法。吉林物聯網半導體器件加工

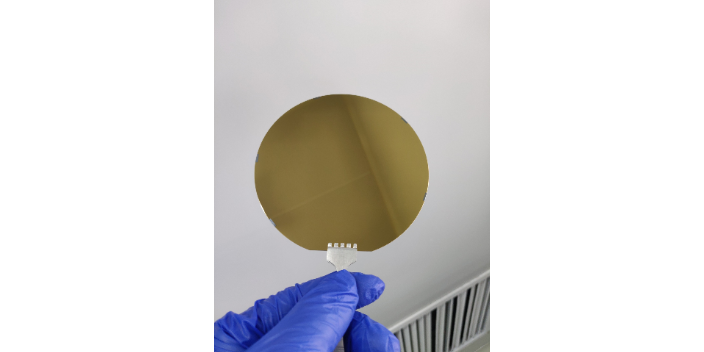

半導體器件生產工藝說明:①鑄錠:首先需要加熱砂以分離一氧化碳和硅,重復該過程,直到獲得超高純電子級硅(EG-Si)。高純度硅熔化成液體,然后凝固成單晶固體形式,稱為“錠”,這是半導體制造的第一步。硅錠(硅柱)的制造精度非常高,達到納米級。②鑄錠切割:上一步完成后,需要用金剛石鋸將錠的兩端切掉,然后切成一定厚度的片。錠片的直徑決定了晶片的尺寸。更大更薄的晶圓可以分成更多的單元,這有助于降低生產成本。切割硅錠后,需要在切片上加上“平坦區域”或“縮進”標記,以便在后續步驟中以此為標準來設定加工方向。吉林物聯網半導體器件加工

- 多功能磁控濺射用處 2024-12-28

- 云南直流磁控濺射儀器 2024-12-28

- 廣州金屬磁控濺射設備 2024-12-28

- 貴州直流磁控濺射 2024-12-28

- 深圳多層磁控濺射步驟 2024-12-28

- 晉中微納加工廠家 2024-12-28

- 天津專業磁控濺射用途 2024-12-28

- 遼寧專業磁控濺射處理 2024-12-28

- 江蘇平衡磁控濺射步驟 2024-12-27

- 四川金屬磁控濺射原理 2024-12-27

- 廣東多功能繼電器公司 2024-12-29

- 煙臺熱風自粘漆包線批發商 2024-12-29

- 晶振1ppm 2024-12-29

- 智能家居自動化系統集成收費明細 2024-12-29

- Alfatec 2024-12-29

- 浙江傾斜傳感器種類 2024-12-29

- MC79M15CDTRKG現貨供應 2024-12-29

- 北京雙向TVS二極管價格是多少 2024-12-29

- 成都直通式網絡支架價格 2024-12-29

- 光模塊通信模塊報價 2024-12-29