遼寧5G半導體器件加工步驟

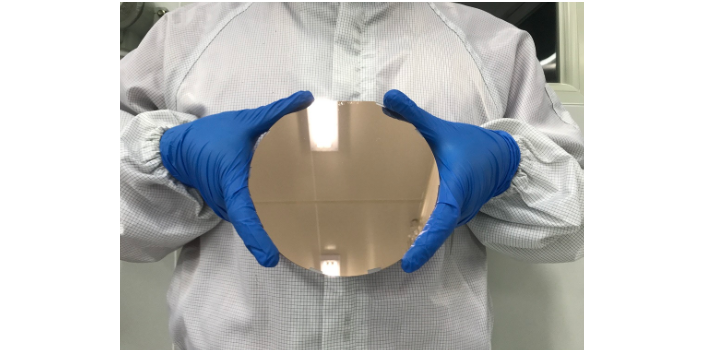

半導體器件加工是指將半導體材料制作成各種功能器件的過程,包括晶圓制備、光刻、薄膜沉積、離子注入、擴散、腐蝕、清洗等工藝步驟。隨著科技的不斷進步和市場需求的不斷變化,半導體器件加工也在不斷發展和創新。未來發展方向主要包括以下幾個方面:自動化和智能化:隨著人工智能和機器學習技術的發展,未來的半導體器件加工將會更加注重自動化和智能化。自動化可以提高生產效率和產品質量,智能化可以提供更好的工藝控制和優化。未來的半導體器件加工將會更加注重自動化和智能化設備的研發和應用,以提高生產效率和產品質量。半導體器件加工需要考慮器件的尺寸和形狀的控制。遼寧5G半導體器件加工步驟

半導體技術材料問題:而且,材料是組件或 IC 的基礎,一旦改變,所有相關的設備與后續的流程都要跟著改變,真的是牽一發而動全身,所以半導體產業還在堅持,不到后面一刻肯定不去改變它。這也是為什么 CPU 會越來越燙,消耗的電力越來越多的原因。因為CPU 中,晶體管數量甚多,運作又快速,而每一個晶體管都會「漏電」所造成。這種情形對桌上型計算機可能影響不大,但在可攜式的產品如筆記型計算機或手機,就會出現待機或可用時間無法很長的缺點。也因為這樣,許多學者相繼提出各種新穎的結構或材料,例如利用自組裝技術制作納米碳管晶體管,想利用納米碳管的優異特性改善其功能或把組件做得更小。但整個產業要做這么大的更動,在實務上是不可行的,頂多只能在特殊的應用上,如特殊感測組件,找到新的出路。遼寧5G半導體器件加工步驟干法刻蝕優點是:各向異性好,選擇比高,可控性、靈活性、重復性好,細線條操作安全。

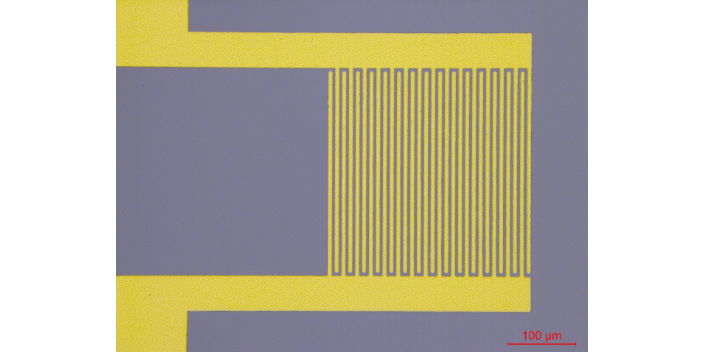

光刻在半導體器件加工中的作用是什么?分辨率提高:光刻技術的另一個重要作用是提高分辨率。隨著集成電路的不斷發展,器件的尺寸越來越小,要求光刻技術能夠實現更高的分辨率。分辨率是指光刻機能夠分辨的很小特征尺寸。通過改進光刻機的光學系統、光刻膠的配方以及曝光和顯影過程等,可以提高光刻技術的分辨率,從而實現更小尺寸的微細結構。控制器件性能:光刻技術可以對器件的性能進行精確控制。通過調整光刻膠的曝光劑濃度、顯影劑濃度以及曝光和顯影的條件等,可以控制微細結構的尺寸、形狀和位置。這些參數的調整可以影響器件的電學性能,如電阻、電容、電流等。因此,光刻技術在半導體器件加工中可以實現對器件性能的精確控制。

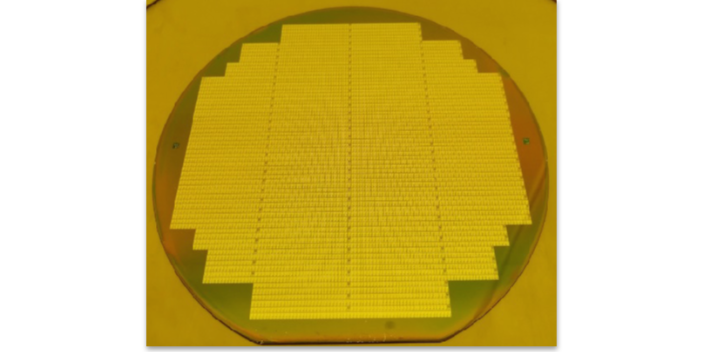

半導體器件加工是指將半導體材料加工成具有特定功能的器件的過程。它是半導體工業中非常重要的一環,涉及到多個步驟和工藝。下面將詳細介紹半導體器件加工的步驟。蝕刻:蝕刻是將光刻圖案轉移到晶圓上的關鍵步驟。蝕刻是利用化學反應將不需要的材料從晶圓表面去除的過程。常用的蝕刻方法包括濕蝕刻和干蝕刻。沉積:沉積是在晶圓表面上形成薄膜的過程。沉積可以通過物理的氣相沉積(PVD)、化學氣相沉積(CVD)、濺射沉積等方法實現。沉積的薄膜可以用于形成導電層、絕緣層或金屬層等。光刻工藝是半導體器件制造工藝中的一個重要步驟。

半導體器件有許多封裝型式,從DIP、SOP、QFP、PGA、BGA到CSP再到SIP,技術指標一代比一代先進,這些都是前人根據當時的組裝技術和市場需求而研制的。總體說來,它大概有三次重大的革新:初次是在上世紀80年代從引腳插入式封裝到表面貼片封裝,極大地提高了印刷電路板上的組裝密度;第二次是在上世紀90年代球型矩正封裝的出現,它不但滿足了市場高引腳的需求,而且極大地改善了半導體器件的性能;晶片級封裝、系統封裝、芯片級封裝是第三次革新的產物,其目的就是將封裝減到很小。每一種封裝都有其獨特的地方,即其優點和不足之處,而所用的封裝材料,封裝設備,封裝技術根據其需要而有所不同。驅動半導體封裝形式不斷發展的動力是其價格和性能。MEMS制造是基于半導體制造技術上發展起來的。遼寧5G半導體器件加工步驟

按照被刻蝕的材料類型來劃分,干法刻蝕主要分成三種:金屬刻蝕、介質刻蝕和硅刻蝕。遼寧5G半導體器件加工步驟

半導體技術快速發展:盡管有種種挑戰,半導體技術還是不斷地往前進步。分析其主要原因,總括來說有下列幾項。先天上,硅這個元素和相關的化合物性質非常好,包括物理、化學及電方面的特性。利用硅及相關材料組成的所謂金屬氧化物半導體場效晶體管,做為開關組件非常好用。此外,因為性能優異,輕、薄、短、小,加上便宜,所以應用范圍很廣,可以用來做各種控制。換言之,市場需求很大,除了各種產業都有需要外,新興的所謂3C產業,更是以IC為主角。遼寧5G半導體器件加工步驟

- 曝光光刻加工平臺 2025-01-11

- 江蘇光刻廠商 2025-01-11

- 山西光刻加工平臺 2025-01-11

- 廣州黃埔刻蝕外協 2025-01-11

- 安徽激光直寫光刻 2025-01-11

- 廣東壓電半導體器件加工好處 2025-01-11

- 重慶ICP材料刻蝕外協 2025-01-11

- 河北微納加工工藝 2025-01-11

- 光刻加工廠 2025-01-10

- 廣州激光刻蝕 2025-01-10

- 武漢智慧水務服務 2025-01-12

- 國產高壓熔斷器現貨 2025-01-12

- 貴安新區無線攝像頭維修 2025-01-12

- 成都定制空芯線圈 2025-01-12

- 微波耦合器品牌 2025-01-12

- 專注FPGA模塊 2025-01-12

- 浙江IC翻蓋旋扭測試座咨詢 2025-01-12

- 東莞真空氣動吸盤廠家 2025-01-12

- 廣州90度網絡接口要多少錢 2025-01-12

- 浙江室內LED異形屏 2025-01-12