常州數控成形砂輪磨齒機市場價

隨著精密齒輪需求量的不斷增加,越來越多的展成磨齒機被成型磨齒機取代,使磨齒效率明顯提高。在整機裝配中注意以下三點:①各級齒輪傳動正常,保證嚙合側隙,齒面嚙合良好,注意定位零件的固定,避免齒輪端面的振擺等。②安裝軸承時要避免施加不當的敲擊,在軸承運輸、裝配過程中避免碰撞等。③按要求對減速器傳動部件的清洗,避免在裝配過程中對傳動部件的磕碰。制造精度和裝配精度是減速機產生噪音的兩個主要原因。只有改進加工制造技術,開發實施先進的裝配工藝,嚴格執行國家及國際有關標準機規定,才能提高減速機的質量和延長使用壽命。成型磨齒機能夠有效減輕齒輪根部熱應力比較集中的問題。常州數控成形砂輪磨齒機市場價

成型磨齒機高效率。砂輪磨削的接觸面積大于生成磨削,單位時間的磨削量多多增加。同時采用深切慢進給和強冷技術,減少粗磨次數,進一步提高磨削效率,同時降低磨削燒傷概率。磨削精度高,穩定性好。機床的運動比較簡單,所以運動平穩,無沖擊。數控成形砂輪磨齒機采用的伺服控制系統和位置檢測技術,多多提高了機床的運動精度。數控砂輪修整技術和機床在機檢測技術的應用,有效保證了成型砂輪磨齒機的磨削精度。目前成型齒輪磨削精度可以達到2到1級,穩定在3級。常州數控成形砂輪磨齒機市場價成型磨齒機面粗糙度大小決定了齒形波紋度的大小從而影響著齒形的形狀誤差值。

成型磨齒機沖程的移動速度對磨齒燒傷的影響,在保持單位時間內金屬去除量的前提下,適當加快沖程走刀速度,減少進刀量,可有效的改善燒傷表面,并可提高展成磨齒機的表面光潔度。但對成型磨齒機這這種方法雖能有效改善燒傷表面,但會使表面光潔度降低。在磨削過程中,砂輪與工件接觸區的瞬間溫度可達到960℃以上,因此,冷卻油管的位置決定了磨齒燒傷的可能性。通常情況下冷卻液直接噴射到磨削區域,但磨削區域產生的瞬間熱量使冷卻液霧化,在磨削區域形成貧油區,使冷卻液無法達到冷卻效果,加大了磨齒燒傷的可能性。改進后的冷卻液避免直接噴射在磨削區域,同時要考慮砂輪氣孔的阻塞,兩組冷卻油管的分工如下:其中一組要直接噴射到砂輪參與切削部分,以沖去粘在砂輪上的鐵屑,這一組的噴射方向與砂輪旋轉方向相反。另一組噴射在磨削區域,與砂輪的旋轉方向相同,保證了冷卻液通過砂輪的離心力達到磨削區域,已達到冷卻的效果。試驗證明:改進后的冷卻系統對磨齒燒傷有明顯的改進。

成型磨齒機磨削裂紋的產生和避免方法,齒輪磨削裂紋的產生有多種原因:油管沒調整好或冷卻油量小,冷卻油沒有充分覆蓋住磨削時的齒面。齒面硬度高。熱處理后沒有充分時間讓應力釋放。磨削量過大,特別是首先一圈首先一個沖程就磨到齒面了。砂輪修整量過小或修整牙數過多,使得砂輪鈍了氣孔堵塞不夠鋒利,磨削時產生擠壓。要避免磨削裂紋的產生就要把所有的原因都要考慮在內,每一步都不能有差錯。熱處理后要打硬度,不能超差,并留有充分時間讓應力釋放。磨削時油管要調整好,讓冷卻油充分。磨削量不能過大,特別是首先一圈首先一個沖程要空行程達到無火花磨削。砂輪修整量要調整好,修整牙數不能過多,多修砂輪讓砂輪氣孔不會堵塞,一直保持鋒利。磨齒時很好的注意并執行了以上幾點,那就能有效的控制好加工精度。成型磨齒機軸的運動精度決定了砂輪齒形輪廓線的精度。

成型磨齒機齒輪磨齒工藝流程為:工裝選取(軸套)→工裝選取(加緊)→按照齒輪的技術參數對砂輪進行有效修整→對所用工件的公法線進行測量→裝夾→明確走刀量與走刀的次數→對齒輪齒形齒向的公差進行準確計量。磨齒操作的工藝順序需根據預先確定的留量明確實際走刀量與走刀次數;嚴格按照模數和留量,明確走刀的具體次數,操作加工走刀的進給量保持在7~11m/min范圍內,避免切削量超出限度在齒輪的端面形成毛刺。對于走刀量而言,根據加工磨削余量對走到量進行有效控制,從精磨的角度分析,較大走刀量不宜超出0.015mm。成型磨齒機砂輪的形狀比較復雜,切削量在各點不盡相同,它需要更好的保型性能。常州成形砂輪磨齒機多少錢

成型磨齒機齒向加工是根據齒向的修型設定,砂輪軸做軸向往復四軸聯動加工。常州數控成形砂輪磨齒機市場價

成型磨齒機成型磨時砂輪及修整參數和工藝參數的選擇不當極易導致磨削時產生大量熱量,特別是當這些熱量不能及時被磨粒和冷卻液帶走時,將在磨削區域產生超過回火溫度的過熱而形成回火或產生超過加熱奧氏體的過熱而形成淬火使金相組織及應力發生變化,導致磨削燒傷和裂紋的產生。這單單是產生磨削燒傷和裂紋在磨齒工序的原因,還有很多其他原因需依靠在磨齒前注意熱處理的影響和工藝編排,避免與輪齒精度相關工序的不量操作。對噪聲超過國家標準規定的機床,應采取降低噪聲的措施。常州數控成形砂輪磨齒機市場價

- 蚌埠進口磨齒機廠家 2025-01-12

- 徐州耐爾斯磨齒機報價 2025-01-12

- 馬鞍山蝸桿磨齒機磨齒機供應商 2025-01-11

- 蚌埠KAPP磨齒機維修 2025-01-11

- 滁州大型精密磨齒機供應商 2025-01-10

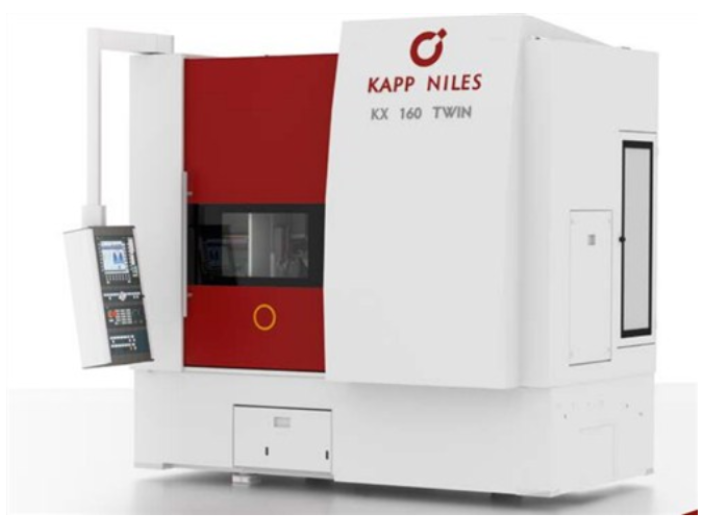

- 浙江KAPP NILES磨齒機生產廠家 2025-01-10

- 黃山轉子磨磨齒機價格 2025-01-09

- 蘇州轉子磨磨齒機哪家好 2025-01-09

- 滁州精密磨齒機 2025-01-08

- 湖州重型磨齒機生產廠家 2025-01-08

- 常州智能配鏡機器人生產廠家 2025-01-12

- 浙江品質智能草坪養護機器人處理方法 2025-01-12

- 自動噴膠機訂購 2025-01-12

- 異形注塑磁廠家 2025-01-12

- 青海硅鋼片縱剪線 2025-01-12

- 家電業自攻螺絲怎么賣 2025-01-12

- 上海虎克鉚釘99-5000 2025-01-12

- 陜西伺服倒角機哪個品牌好 2025-01-12

- 番禺區進口囊式濾芯工廠直銷 2025-01-12

- 杭州冷凍機供應商 2025-01-12