天津成型磨齒機銷售公司

成型磨齒機不同于展成磨齒機,它的進給是垂直于加工工件,即徑向進給。成型砂輪的形狀等于較終齒型形狀,但齒槽在未加工前其形狀較窄(因為有留磨量),根據齒輪的原理,當砂輪遠離齒輪時,砂輪會和齒輪上壓力角較小的位置先接觸,并非砂輪和齒輪設計的壓力角重合,所以在前期磨削過程中齒輪分度圓以上的部分并未參加切削。而分度圓下端特別是滾刀過度弧上端位置刀量去除較大。隨著徑向的進給相對于齒輪下端量值減少而上端量值增大,這樣在相同的徑向進給量的前提下,就形成了不同的金屬去除量。成型磨齒機對機床的結構特性及加工原理有了充分地認識和掌握。天津成型磨齒機銷售公司

成型磨齒機工裝夾具以及輔助工裝的剛度也是決定磨齒燒傷的關鍵因素。傳統工裝很少考慮芯軸的剛度。在磨削過程中,砂輪的瞬間進給使工件承擔很大的軸向力,砂輪的進給使工件處于不穩定狀態而使設定的進給量的均勻性無法保證,從而造成使磨齒燒傷的可能性多多增加。磨齒前要對滲碳淬火齒輪進行打磨或噴沙,可有效去除齒面的氧化皮,降低雜質堵塞砂輪的可能性,有效降低磨齒燒傷的可能性,另外也可以提高冷卻油的潔凈度。在砂輪的平衡上作到精益求精,仔細地操作和調控。因為砂輪在高速旋轉下,每一微小的抖動都會對齒面造成嚴重的燒傷。展成磨齒機和成型磨齒機都要保持修整的金剛筆和金剛滾輪的鋒利。以修整出銳利的砂輪。若金剛筆有0.3mm以上的磨損,或金剛輪有0.02mm以上的磨損,表明金剛石(筆)已經鈍化,需要及時更換。金剛筆和金剛輪的修整速度在粗加工時一定要移動迅速,以保證砂輪的銳利性。數控成形砂輪磨齒機銷售公司成型磨齒機適當加快沖程走刀速度,減少進刀量。

成型磨齒機成型磨加工工藝切削速度:切削速度指的是磨削加工時砂輪的線速度,選用可修整砂輪時一般所采用的切削速度為30~40M/S左右,設定精磨時切削速度高于粗磨時切削速度,有利于提高零件表面質量,從而降低齒形的形狀誤差值。進給量和切削深度:進給量對于成型磨而言即為沖程速度;切削深度即砂輪相對于工件的每沖程的徑向吃刀量(雙面磨時)或砂輪相對于工件的每沖程的齒面切向吃刀量(單面磨時)。成型磨集中了當今較先進的機械、氣液壓和電氣及傳感器等技術,我們只有對機床的結構特性及加工原理有了充分地認識和掌握,才能更好地發揮其性能

確定合理的成型磨齒機磨齒余量也會給磨齒的生產效率及磨削精度帶來直接影響。如果磨削余量偏大,那么就容易引起齒面硬度的下降,就容易使齒輪的承載力與耐磨性出現下滑,齒面還容易發生點蝕等不良現象。如果磨削余量偏小,從某種程度上講其可以使得生產效率有所提高。但是,在實際磨削的過程中,一旦有留磨余量不均勻或是熱處理變形量過大等缺陷發生,那么某些齒面上就很容易留下黑斑。合理裝夾工件基本條件:磨齒的精度很大程度上還依賴于工件的裝夾精度與可靠性。想要保證工件的裝夾質量,在進行齒輪設計的時候首先就要保證工件能夠被合理裝夾。同時,設計人員要高度重視齒輪裝夾所需定位基準的合理性與準確性。除此之外,磨齒夾具的設計應盡可能簡單、可靠,相關的連接零件要盡量減少,以較大程度減少累積誤差的影響。成型磨齒機切削刃間距離變小,砂輪更容易堵塞。

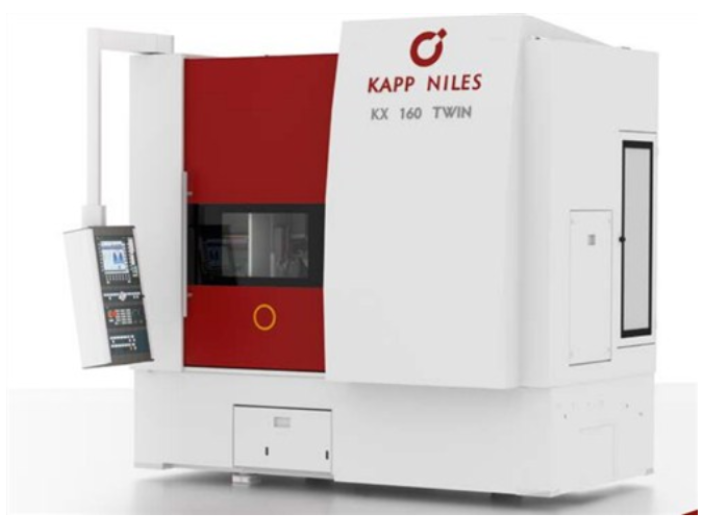

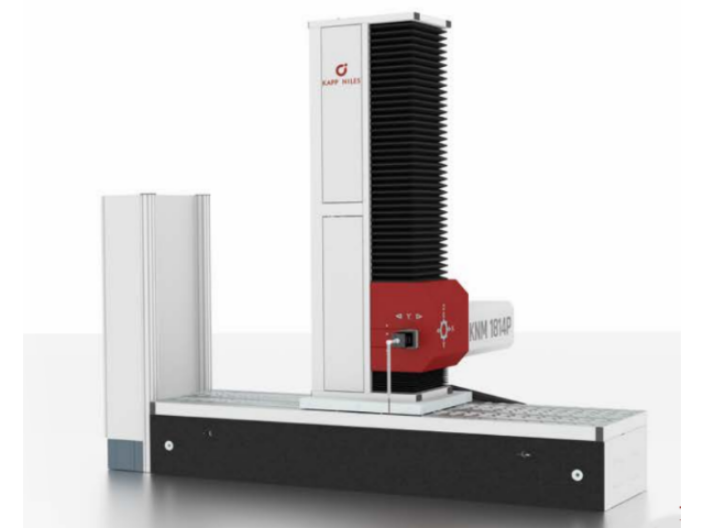

隨著精密齒輪需求量的不斷增加,越來越多的展成磨齒機被成型磨齒機取代,使磨齒效率明顯提高。在整機裝配中注意以下三點:①各級齒輪傳動正常,保證嚙合側隙,齒面嚙合良好,注意定位零件的固定,避免齒輪端面的振擺等。②安裝軸承時要避免施加不當的敲擊,在軸承運輸、裝配過程中避免碰撞等。③按要求對減速器傳動部件的清洗,避免在裝配過程中對傳動部件的磕碰。制造精度和裝配精度是減速機產生噪音的兩個主要原因。只有改進加工制造技術,開發實施先進的裝配工藝,嚴格執行國家及國際有關標準機規定,才能提高減速機的質量和延長使用壽命。卡帕KAPP磨齒機避免與輪齒精度相關工序的不量操作。數控成形砂輪磨齒機銷售公司

成型磨齒機尤其適合大模數、少齒數齒輪精密磨削。天津成型磨齒機銷售公司

成型磨齒機砂輪的修整質量將直接決定著齒形輪廓線的誤差精度,通過合適的修整工藝參數組合可以有效地提高可修整砂輪的磨削特性從而提高磨削效率和磨削齒面的表面質量。修整參數主要包含以下關鍵要素:修整次數和徑向修整進給量。徑向修整進給量是修整滾輪相對于砂輪徑向的進刀量,隨著修整徑向進給量的增加,砂輪將被修的更加粗糙,砂輪粗糙度越大將直接影響著砂輪的切削力及修整齒形的形狀誤差值。在粗磨時為了保證切削力一般選用較大的徑向修整進給量,進行一次修整;在半精磨和精磨時為了保證齒形形狀誤差提高齒面精度一般選用小的徑向修整進給量,進行多次修整。天津成型磨齒機銷售公司

- NILES磨齒機供應商 2024-12-29

- 南昌哪里有德國磨齒機 2024-12-29

- 寧波尼爾斯磨齒機廠家 2024-12-28

- 蕪湖尼爾斯磨齒機報價 2024-12-28

- 南京納爾斯磨齒機 2024-12-27

- 杭州成型磨齒機磨齒機改造 2024-12-27

- 臺州尼爾斯磨齒機銷售廠家 2024-12-26

- 池州耐爾斯磨齒機生產廠家 2024-12-26

- 鹽城耐爾斯磨齒機生產廠家 2024-12-25

- 南京KAPP磨齒機報價 2024-12-25

- 內蒙古葉輪視鏡哪家好 2024-12-29

- 金華萬向拋光機有幾種 2024-12-29

- 汕頭快速解凍裝置 2024-12-29

- 江西螺絲機牙 2024-12-29

- 切斯特頓小鎮蘋果切片機價格 2024-12-29

- 廣東新能源多路閥方案 2024-12-29

- 河南先進技術激光錫焊模組解決方案 2024-12-29

- 寧夏哪里有掃描顯微鏡對比 2024-12-29

- 遼寧收獲機攪龍焊接機自動加工 2024-12-29

- 河北三菱變頻器維修值多少錢 2024-12-29