泰州磨齒機銷售

磨齒機在磨削加工過程中需要注意以下幾點:1. 砂輪的選擇:建議根據模數的大小選擇合適的砂輪。對于小模數的齒輪,可以選擇80K砂輪;對于大模數的齒輪,可以選擇80J砂輪。2. 修整量的確定:砂輪用完后所要修的量的大小取決于工件的模數大小、加工工件和砂輪的材料以及加工要求的精度。一般來說,可以根據模數乘以0.1毫米來確定理論值,每次修整量的小值為0.25mm。3. 修正砂輪齒形時的注意事項:在修正砂輪齒形時,掛完檔后要手盤砂輪轉不動,以確保修整的效果和精度。蝸桿磨齒機是一種改造后的機床,采用立式布局和連續分度,具有磨削效率高的特點。它適用于成批生產中加工中等模數的齒輪。磨齒機具有結構簡單、效率高、精度可達到5級等特點,適用于不同類型和規模的齒輪加工需求。泰州磨齒機銷售

成形砂輪磨齒機具有以下特點:首先,操作和調整方便。該機床沒有展成運動,結構簡單,因此控制和調整更加方便。操作人員可以輕松地進行操作和調整,提高工作效率。其次,成形砂輪磨齒機具有高效率。與展成磨相比,砂輪磨削接觸面積更大,單位時間內的磨削量也更大。同時,采用深切緩進給與強力冷卻技術,可以降低磨削概率,減少粗磨次數,進一步提高磨削效率。第三,成形砂輪磨齒機具有高精度和穩定性。由于機床運動相對簡單,運動平穩且無沖擊。采用伺服控制系統和位置檢測技術的CNC成形砂輪磨齒機可以很大程度提高機床的運動精度。此外,數控砂輪修整技術和機檢測技術的應用有效保證了成形砂輪磨齒機的磨齒精度。目前,成形磨齒精度可達到2~1級,穩定在3級。總之,成形砂輪磨齒機具有操作和調整方便、高效率、高精度和穩定性等特點。這些特點使得成形砂輪磨齒機在工業生產中得到普遍應用,并能夠滿足高精度磨削的需求。成型磨齒機磨齒機銷售成形砂輪磨齒機特點:CNC成形砂輪磨齒機采用的伺服控制系統和位置檢測技術很大提高了機床運動精度。

磨齒機機床調試規范:1. 在調試過程中,需要與電器人員配合。首先,點動液壓油泵機,觀察電機方向是否正確。確認正確后,觀察液壓系統各壓力是否正常。當壓力正常后,啟動油泵電機并觀察30分鐘,以確保機床各潤滑部位充分潤滑。確認一切正常后,方可進行其他動作的調試。在調試過程中,還需要檢查各聯鎖動作是否正常。2. 在用戶調試過程中,需要詳細說明機床的注意事項,特別是機床工件參數輸入和磨削參數等。用戶需要清楚了解磨齒機的工作原理,特別是被磨齒輪由分度架和尾座支承,通過工作臺作縱向往復運動以磨出齒面,每磨一齒后進行分度的過程。以上是磨齒機機床調試的規范要求,通過嚴格按照規范進行調試,可以確保機床的正常運行和工作效果的達到。

電機控制模塊會使刀具沿x方向遠離待加工工件,并保持刀具在y方向和z方向之間的運動以及刀具的轉動方向與待加工工件的轉動方向之間的插補關系。直流母線用于向電源模塊、電機控制模塊、數控模塊和外部設備供電。其中,x方向是刀具和刀架整體運動的方向,刀架用于驅動刀具在除x方向之外的其他方向上運動。z方向與x方向垂直,而y方向與刀具的旋轉軸平行。總結起來,磨齒機的運行控制方法和流程包括數控模塊監測電壓信號、傳輸控制信號給電機控制模塊,電機控制模塊利用直流母線上的剩余電能控制刀具沿x方向遠離待加工工件,并保持刀具在y方向和z方向之間的運動以及刀具的轉動方向與待加工工件的轉動方向之間的插補關系。直流母線用于供電。數控齒輪磨齒機可用于磨削標準的或修形的圓柱漸開線齒輪齒面,測量滾刀的齒形誤差。

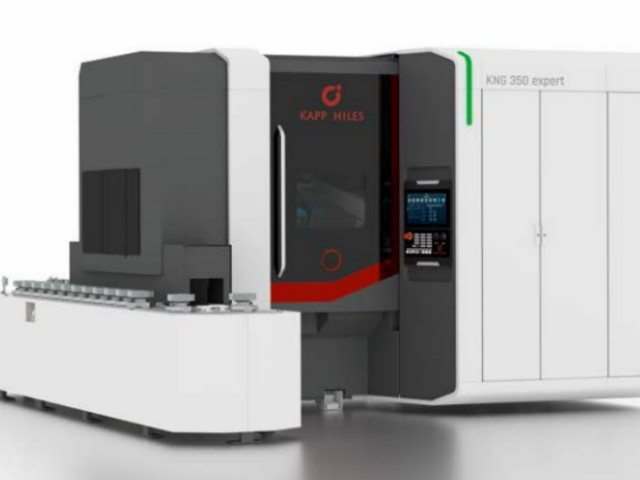

1. 主軸采用伺服電機或同步電機驅動,以增加力矩。為了實現這一目標,可以采用蝸輪蝸桿機構或行星齒輪機構將電機輸出的動力進行減速,并傳遞給主軸。2. 然而,蝸輪蝸桿機構的傳遞效率較低,且蝸輪容易磨損,加工難度較大。此外,反向間隙也難以完全排除。行星齒輪機構對齒輪的加工精度要求較高,裝配難度大,加工難度也較大。同時,這兩種傳動方式都需要復雜的傳動鏈,對精度要求非常高,制造困難,且定位精度較差。3. 控制旋轉工作臺的精度不高,導致整體旋轉精度較低。4. 結構復雜,工件裝夾時間長,裝夾精度低,裝夾效率低,操作不方便。5. 旋轉液壓進油結構復雜,容易損壞并發生漏油問題。綜上所述,雖然采用伺服電機或同步電機驅動主軸可以增加力矩,但蝸輪蝸桿機構和行星齒輪機構的使用會帶來一系列問題,如傳遞效率低、加工難度大、裝配困難等。此外,旋轉工作臺的控制精度不高,結構復雜,裝夾效率低,操作不方便,還存在液壓進油結構復雜易損壞漏油等問題。因此,在設計和制造過程中需要綜合考慮這些問題,以提高機器的性能和可靠性。卡帕磨齒機通過優化工藝編排,減少磨削和裂紋產生的敏感性。泰州成型磨齒機磨齒機直銷

磨齒機的調試需要注意機床的工件參數輸入和磨削參數等。泰州磨齒機銷售

齒坯加工精度齒坯加工過程中,控制齒輪零件定位內孔的尺寸精度**為關鍵。按照我廠齒輪的精度等級來說,通常齒輪內孔的尺寸公差設定為0.03,這個數值既滿足后續齒部加工定位時的精度需要,又不會因為精度過高增加不必要的成本,符合生產經濟性。內孔直線度應控制在0.01以內。控制齒坯端面跳動和徑向跳動:齒坯的端面跳動直接影響滾齒時的齒向公差項目。通常要求零件內孔和端面同時加工,以保證端面跳動≤0.01,調頭加工另一端面時,需保證兩端面之間的平行度≤0.02,同時齒部外圓與定位內孔的徑向跳動應控制在0.03以下。泰州磨齒機銷售

- NILES磨齒機供應商 2024-12-29

- 南昌哪里有德國磨齒機 2024-12-29

- 寧波尼爾斯磨齒機廠家 2024-12-28

- 蕪湖尼爾斯磨齒機報價 2024-12-28

- 南京納爾斯磨齒機 2024-12-27

- 杭州成型磨齒機磨齒機改造 2024-12-27

- 臺州尼爾斯磨齒機銷售廠家 2024-12-26

- 池州耐爾斯磨齒機生產廠家 2024-12-26

- 鹽城耐爾斯磨齒機生產廠家 2024-12-25

- 南京KAPP磨齒機報價 2024-12-25

- 內蒙古葉輪視鏡哪家好 2024-12-29

- 金華萬向拋光機有幾種 2024-12-29

- 汕頭快速解凍裝置 2024-12-29

- 江西螺絲機牙 2024-12-29

- 切斯特頓小鎮蘋果切片機價格 2024-12-29

- 廣東新能源多路閥方案 2024-12-29

- 河南先進技術激光錫焊模組解決方案 2024-12-29

- 寧夏哪里有掃描顯微鏡對比 2024-12-29

- 遼寧收獲機攪龍焊接機自動加工 2024-12-29

- 河北三菱變頻器維修值多少錢 2024-12-29