張家港工業鋁材加工維修

選擇合適的鋁材切削刀具和切削參數,以提高加工效率和降低刀具磨損,應考慮以下幾個方面:刀具選擇:高硬度:刀具材料的硬度應高于被加工的鋁材,以確保刀具在加工過程中不會過快磨損。強度與韌性:刀具材料應具有足夠的抗彎強度和沖擊韌度,以承受切削過程中的力和沖擊,防止脆性斷裂和崩刃。涂層:涂層可以提高刀具的耐磨性和耐熱性,適合高速切削。材質選擇:常用的刀具材料有高速鋼、硬質合金、陶瓷等,其中硬質合金刀具因其良好的綜合性能而廣泛應用于鋁材的加工。切削參數設置:切削速度:鋁材的切削速度通常較高,但不宜過高,以免產生過多的熱量導致刀具和工件的熱變形。進給率:進給率的選擇應根據刀具的承受能力和加工效率要求來確定,過高的進給率會加速刀具磨損。 鋁材加工行業前景廣闊,發展潛力巨大。張家港工業鋁材加工維修

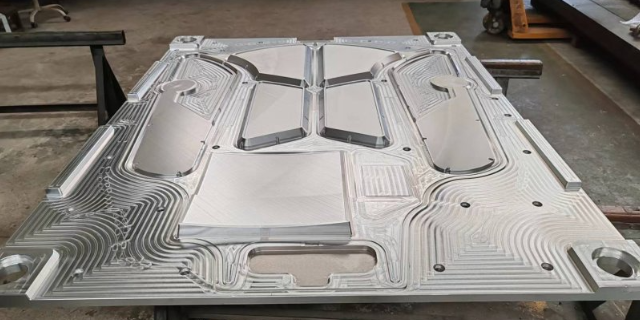

在鋁材加工過程中,要有效控制材料的變形和翹曲,可以采取以下措施:合理設計工藝:在進行鋁材加工前,要根據具體工件的形狀、尺寸和要求,設計合理的加工工藝路線,包括切割、成型、焊接等環節,以減少對材料造成應力的影響。選擇適當的加工方法:根據具體情況選擇適合的加工方法,如冷加工或熱加工,以及適當的加工參數,確保在加工過程中對材料施加的應力和變形量控制在合理范圍內。采用合適的夾具和模具:在加工過程中使用穩固的夾具和模具固定工件,減少振動和變形的可能性,確保加工精度和質量。 廣東型材鋁材加工模具專業的鋁材加工,讓產品更具價值。

優化智能化生產:引入智能化生產系統,通過自動化和機器人技術,減少人工干預,提高生產效率和材料利用率。利用物聯網和大數據技術,實時監控生產過程中的材料消耗和產品質量,及時發現并解決問題。加強生產計劃與進度管理:制定合理的生產計劃,根據市場需求和生產能力進行調度,避免生產過剩或不足導致的材料浪費。實時監控生產進度,確保生產過程的連續性和穩定性,減少因生產中斷或延誤造成的材料損失。提高員工技能和操作水平:定期組織員工參加專業技能培訓,提高員工對鋁材加工過程的理解和操作能力。建立激勵機制,鼓勵員工提出改進生產流程和減少材料浪費的建議。實施精益生產:引入精益生產理念,通過持續改進生產流程、減少生產浪費、提高生產效率和質量,實現材料的有效利用和成本節約。綜上所述,通過優化切割過程、熔煉、擠壓和拉伸過程、加強廢鋁回收和處理、優化智能化生產、加強生產計劃與進度管理、提高員工技能和操作水平以及實施精益生產等方法,可以有效地減少鋁材加工過程中的材料浪費,提高生產效率。

選擇合適的鋁材切削刀具和切削參數可以提高加工效率并降低刀具磨損,以下是一些建議:選擇刀具:硬度和涂層:選擇硬度高、耐磨性好的刀具,如碳化鎢刀具,可考慮使用涂層增強刀具的耐磨性。刀具幾何:選擇適當的刀具幾何,如切削角度、刃口半徑等,以確保刀具在切削時穩定有效。刀具類型:對鋁材加工,常用的刀具類型包括立銑刀、球頭銑刀等,根據具體加工要求選擇合適的刀具類型。設置切削參數:切削速度:選擇適當的切削速度,通常鋁材切削速度較高,但要根據具體情況調整以避免過高或過低導致問題。進給速度:控制進給速度,保證切削質量的同時提高加工效率。 高效鋁材加工,提升生產效率。

針對不同類型的鋁材,確實需要采取特殊的工藝措施來確保終產品的性能和質量。這些措施包括但不限于:選擇合適的鋁合金類型:根據產品的性能要求和使用環境,選擇適合的鋁合金類型,以確保材料能夠滿足特定的機械性能和耐環境腐蝕性能。精確控制加工工藝參數:在加工過程中,如切割、成型、焊接等,需要精確控制工藝參數,比如切削速度、進給率和冷卻劑的選擇,以適應不同鋁合金的物理和化學特性。熔煉和精煉:在鋁合金的制備過程中,要采用適當的熔煉和精煉技術,以確保金屬的純潔度,去除有害氣體和非金屬夾雜物,提高材料的均勻性和性能。防止加工變形:鋁材加工時要采取措施避免變形,如使用適當的夾具和支撐,以及合理安排加工順序,特別是對于薄壁、大尺寸或形狀復雜的零件。 鋁材加工技術,助力制造業升級。廣東型材鋁材加工模具

鋁材加工,不斷追求出眾品質。張家港工業鋁材加工維修

防銹性:由于鋁材容易氧化和腐蝕,選擇的切削液應具有一定的防銹性能,以保護工件和機床部件。黏度選擇:在精細加工時,可以選擇潤滑性好、黏度小的切削液,如煤油或7%~10%的乳化液,以提高表面質量。材料兼容性:在加工有色金屬或銅合金時,不宜使用含硫的切削液,以免腐蝕工件。總的來說,在選擇切削液和潤滑劑時,還應考慮加工的具體條件,如加工速度、進給量、切削深度等,以及工件的材料特性和加工環境。同時,定期檢查和維護切削液的狀態也是確保加工效率和質量的重要環節。通過綜合考慮這些因素,可以有效地選擇合適的切削液和潤滑劑,從而提高鋁材加工的效率和經濟性。 張家港工業鋁材加工維修

- 合肥鋁橫梁數控龍門銑鋁材加工廠家 2024-10-14

- 杭州鋁板材數控龍門銑鋁材加工廠家 2024-10-14

- 智能橫梁加工多少錢 2024-10-13

- 杭州鋁焊接大型數控龍門銑對外加工參數 2024-10-13

- 蘇州鋁制橫梁加工參數 2024-10-13

- 浙江鋼制橫梁加工配件 2024-10-13

- 無錫定制橫梁加工批發 2024-10-13

- 合肥鋁焊接數控龍門銑鋁材加工價格 2024-10-13

- 湖州鐵板精銑大型數控龍門銑對外加工模具 2024-10-13

- 江蘇激光切割機械 橫梁加工推薦 2024-10-13

- 臺州汽車配件冷鍛件加工 2024-12-23

- 四川壓力彈簧規格 2024-12-23

- 葫蘆島納米晶鐵芯批發 2024-12-23

- 吉林截齒齒座采煤截齒售后服務 2024-12-23

- 福州燈飾配件供應商家 2024-12-23

- 背負式藥罐塑料模具定制廠家 2024-12-23

- 麗水階梯型鐵芯 2024-12-23

- 溫州M8防松螺母安裝力矩 2024-12-23

- 雁田大型慢走絲加工流程 2024-12-23

- 寧波工業不銹鋼柜鎖訂制 2024-12-23