煙臺焊縫熱處理工廠(今日/商情)

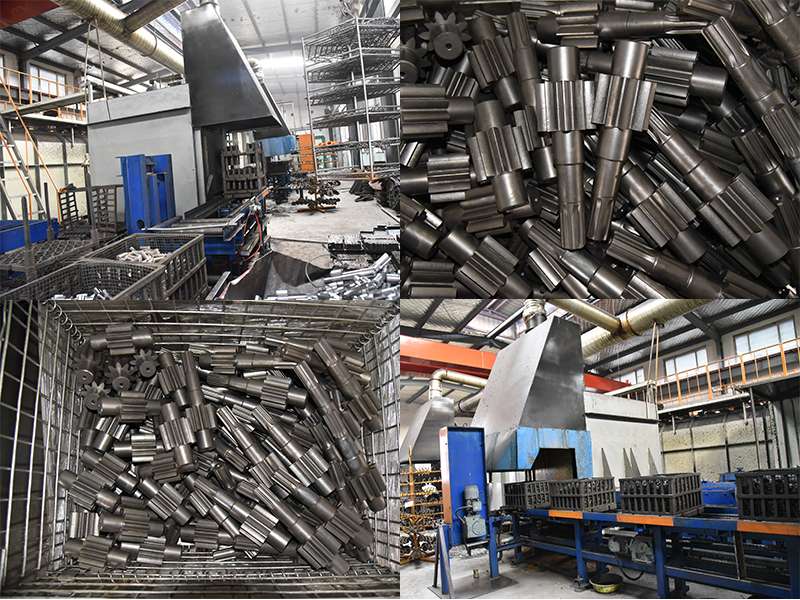

煙臺焊縫熱處理工廠(今日/商情)泰嘉機械,數字化質量控制系統,遠程監測現代化加工的和批量化要求質量控制更,更及時,更貼近加工過程,因為任何質量事故不及時發現和處理都會造成批量化的報廢,損失被放大。而控制點的增多又不影響效率,這得益于數字化質量控制系統。

金屬組織金屬具有不透明金屬光澤良好的導熱和導電性并且其導電能力隨溫度的而減小,富有延性和展性等特性的物質。金屬熱處理是將金屬工件放在一定的介質中加熱保溫冷卻,通過改變金屬材料表面或內部的組織結構來控制其性能的工藝方法。

由于單個齒輪或齒輪零件的硬度不均勻,檢測程度低將大大減小齒輪的使用壽命,是熱處理質量問題中受到的問題之一。齒輪滲碳硬度不均的原因分析和解決方法-2020--16-齒輪滲碳是齒輪熱處理的典型工藝,硬度不均勻是熱處理生產中常見的質量問題。

表面處理的目的是符合防腐耐磨裝飾或其他功能的要求。下面是一些常見的表面處理方法拋光拋光的話是指利用機械化學或電化學作用減小工件表面粗糙度,以獲得光亮平整的表面加工方法。機械外加工的表面處理有什么樣的方法-2021--12-機械外加工的表面處理是在基體材料表面人工形成具有不同于基體的機械***和化學性質的表面層的過程。

齒輪加熱前如有油污和鐵銹,會影響滲碳時碳的有效吸收。硬度不均的原因分析齒輪表面污染齒輪滲碳淬火的熱處理不但要求熱處理前表面的清潔,而且在爐內滲碳時不污染表面。齒輪滲碳是齒輪熱處理的典型工藝,硬度不均勻是熱處理生產中常見的質量問題。由于單個齒輪或齒輪零件的硬度不均勻,檢測程度低將大大減小齒輪的使用壽命,是熱處理質量問題中受到的問題之一。在預氧化過程中,油煙較多,不但會附著在齒輪表面,阻礙滲碳,還會影響爐內滲碳氣氛的穩定性。

圖1為某車間感應淬火現場,包括轉移龍門式機械手,通過一個共線的機械手轉移工件。自動化感應淬火機床,柔性加工中心感應熱處理是通過感應器和工件表面的電磁感應實現加熱并輔以適當的冷卻來完成的。自動上料機機械手機器人等現代化的物流單元也出現在感應熱處理系統中,并且和機床的控制系統通過標準數據接口實現聯鎖。

煙臺焊縫熱處理工廠(今日/商情),那么5%往上的空間是可以接受的。除了自己加工記件外,也有一部分需要機械外加工,像加工3米以上的長軸等,是完成不了。所以,可以證明這個機械外加工廠利潤應該是很高的。然而,通常具備了效率加工能力,競爭能力的提高,好的利潤空間應該沒有問題。

感應熱處理的工藝預制即是把這些質量控制信和允許的波動區間通過程序設定在系統內,形成質量控制包,見圖動作參數和工藝參數都被記錄下來。絡的普遍采用,這些質量控制包的實時數據可以通過遠程調取和記錄,不僅便于上級數據管理系統的質量追蹤,當機器出現故障時,還能夠通過遠程進行診斷和數據恢復,大大的減少了停機時間,提高了設備利用率。這就要求電源具備數字化控制接口,溫度流量等介質數據采用數字儀表。

煙臺焊縫熱處理工廠(今日/商情),因此,像這類集體協作流程要建立紙質交接班制度,并且當班責任主管要相互確認。以模具熱處理為例清洗→裝料→淬火→回火→金相檢驗→清洗→送貨,完成整個加工過程要經歷多個班次,而每一步的工作都會對下一道工序至朂后的技術品質有相關影響。

煙臺焊縫熱處理工廠(今日/商情),因此,像這類集體協作流程要建立紙質交接班制度,并且當班責任主管要相互確認。以模具熱處理為例清洗→裝料→淬火→回火→金相檢驗→清洗→送貨,完成整個加工過程要經歷多個班次,而每一步的工作都會對下一道工序至朂后的技術品質有相關影響。

這一工藝適用于濰坊熱處理不能強化的形變鋁合金及部分可以強化的形變鋁合金。對于熱處理可強化的形變鋁合金,當要求具有低強度高塑性時應采用400~450℃,保持一定時間后緩冷(即隨爐冷卻到某一溫度00℃以下后再空氣冷卻或水冷卻,也可繼續隨爐冷卻。軟化退火的工藝規范將零件加熱到350~450℃(高于再結晶溫度100~200℃,保持一定時間(使再結晶完成,然后在水中或空氣中冷卻。

滲碳分整體滲碳和局部滲碳。局部滲碳時對不滲碳部分要采取防滲措施(鍍銅或鍍防滲材料)。由于滲碳淬火變形大,且滲碳深度一般在0.5~2mm之間,所以滲碳工序一般安排在半精加工和精加工之間。其工藝路線一般為下料-鍛造-正火-粗半精加工-滲碳淬火-精加工。

- 江蘇智慧配電微機保護裝置價格(優秀,2024已更新)

- 森林食品大會展位2024已更新(今日/資訊)

- 安慶循環水泵2024+上+門+咨+詢

- 森林特色產品展日程安排(今日/解釋)

- 贛州高速流動補胎服務熱線(2024更新中)本地資訊

- 吉林優質碳酸鍶公司電話(【好口碑】2024已更新)

- 黑龍江凈化棉球棉片(今日/行情)

- 今年長三角國際糧油展(今日新聞-2024已更新)

- 2025年北京竹產品大會時間表(你了解2024已更新)

- 黑龍江小龍蝦滾筒篩選機廠家(今日/推薦)

- 興安盟小麗花(公開:2024已更新)

- 泉州食用小蘇打廠家直銷(熱點:2024已更新)

- 卡鉗托盤電話(今日/要點)

- 三亞MYNA視頻矩陣生產廠家(市場驅動,2024已更新)

- 浙江周邊的預制檢查井定制2024已更新(今日/咨詢)