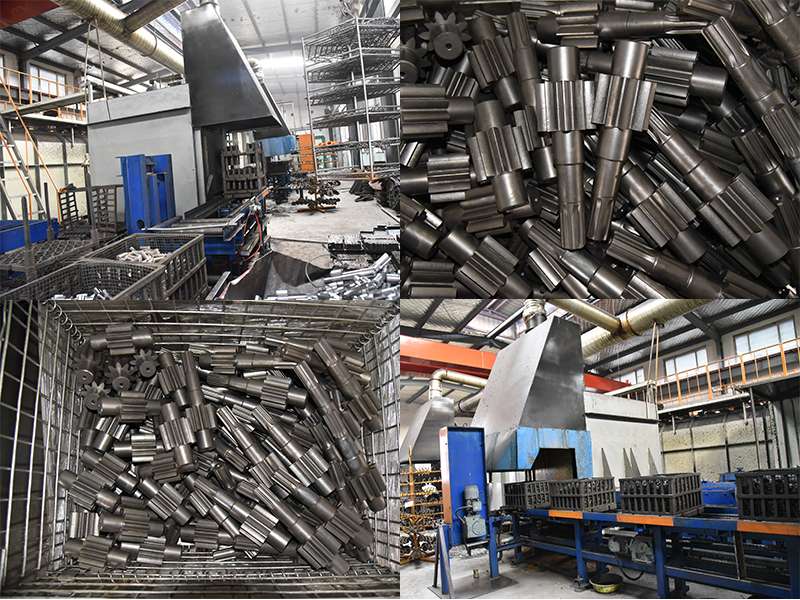

寧夏螺旋錐齒輪回火工藝(21世紀(jì)2024已更新)

寧夏螺旋錐齒輪回火工藝(21世紀(jì)2024已更新)泰嘉機(jī)械,***化速度約為15%,提高了材料的表面處理質(zhì)量。中間退火也稱局部退火或中間退火,是為了提高材料的塑性,消除材料的內(nèi)部加工應(yīng)力,使熱在較低的溫度下保持較短的時(shí)間,以便于連續(xù)加工或獲得綜合性能。完全退火亦稱成品退火,是在較高的溫度下,保溫一定時(shí)間,以獲得完全再結(jié)晶狀態(tài)下的軟組織,具有更佳的塑性和較低的強(qiáng)度。

1863年,英國金相學(xué)家和地質(zhì)學(xué)家展示了鋼鐵在顯微鏡下的種不同的金相組織,證明鋼在加熱和冷卻時(shí),內(nèi)部會(huì)發(fā)生組織改變,鋼中高溫時(shí)的相在急冷時(shí)轉(zhuǎn)變?yōu)橐环N較硬的相。這說明在古代就注意到不同水質(zhì)的冷卻能力了,同時(shí)也注意了油和尿的冷卻能力。

裂紋多曲折不直并呈暗灰色。采用專用防開裂的淬火夾具,并選擇正確的下水方向。消除與預(yù)防的辦法是減慢升溫速度或采取等溫淬火工藝;提高淬火介質(zhì)溫度或換成冷卻速度慢的淬火介質(zhì);裂紋表現(xiàn)為淬火后的鑄件表面用肉眼可以看到明顯的裂紋,或通過熒光檢查肉眼看不見的微細(xì)裂紋。

在冷卻過程中要求要迅速,并且選擇冷卻效果比較好的淬火介質(zhì)。時(shí)效處理要求在冷卻完成后半小時(shí)之內(nèi)進(jìn)行,通常只需要調(diào)整溫控儀就可以了。冷卻在保溫工作完成之后,需要工作人員把鑄件從加熱爐取出,一般會(huì)放進(jìn)冷卻水中,放入淬火介質(zhì)進(jìn)行冷卻處理。

寧夏螺旋錐齒輪回火工藝(21世紀(jì)2024已更新),燃?xì)忮仩t安全監(jiān)察技術(shù)規(guī)范的要求“開水管理體系的泄漏量一般不超管理體系水容積的1%”,可是有一些企業(yè)誤以為,擁有燃?xì)忮仩t,應(yīng)用開水就便捷了,把管理體系的開水用于冼澡洗床單這些,一臺(tái)8MW燃?xì)忮仩t,每日補(bǔ)水保濕近百噸。

為了只加熱工件表層而不使過多的熱量傳入工件內(nèi)部,使用的熱源須具有高的能量密度,即在單位面積的工件上給予較大的熱能,使工件表層或局部能短時(shí)或瞬時(shí)達(dá)到高溫。表面熱處理是只加熱工件表層,以改變其表層力學(xué)性能的金屬熱處理工藝。

含Cr18%(質(zhì)量分?jǐn)?shù),余同)時(shí),硬度可達(dá)1500HV;白層單相化合物層可達(dá)的硬度和材質(zhì)成分有關(guān)。含Cr25%時(shí),硬度可達(dá)1700HV。材質(zhì)中含Cr量越高,硬度也呈增加趨勢(shì)。Cr13%時(shí),硬度可達(dá)1200HV;真空氮化熱處理后,滲層中的化合物層是單相組織,沒有其他脆性相(如Fe3CFe3O存在,所以硬度高,韌性好,分布也好。

在計(jì)算了以上主要成本后,我們還需要加上包裝運(yùn)輸管理刀具工裝和利潤,這構(gòu)成了對(duì)客戶的報(bào)價(jià)。在此基礎(chǔ)上,計(jì)算了各工序所用設(shè)備的單位時(shí)間成本。如果你不知道設(shè)備的成本,你可以咨詢?cè)O(shè)備供應(yīng)商。機(jī)械外加工報(bào)價(jià)法的詳細(xì)計(jì)算根據(jù)客戶提供的初步工藝安排,計(jì)算工藝時(shí)間消耗,并注意每道工序的精度。

熱處理熱處理加工有磁感應(yīng)熱處理和整體熱處理。在這其中熱處理淬火因?yàn)樽冃窝趸皾B氮較小而應(yīng)用較廣,而且熱處理淬火還具有外部抗拉強(qiáng)度高耐磨性好,而內(nèi)部長期保持的可塑性抗沖擊力強(qiáng)的優(yōu)點(diǎn)。金屬材料熱處理的***小結(jié)金屬材料熱處理的目的是提高硬度耐磨性和抗拉強(qiáng)度等工藝性能。

機(jī)械外加工的表面處理是在基體材料表面人工形成具有不同于基體的機(jī)械***和化學(xué)性質(zhì)的表面層的過程。表面處理的目的是符合防腐耐磨裝飾或其他功能的要求。下面是一些常見的表面處理方法拋光拋光的話是指利用機(jī)械化學(xué)或電化學(xué)作用減小工件表面粗糙度,以獲得光亮平整的表面加工方法。

- 密云區(qū)搬運(yùn)服務(wù)服務(wù)熱線2024已更新(今日/推薦)

- 肅南單位夏普投影儀(市場(chǎng)驅(qū)動(dòng),2024已更新)

- 廣東好的校服生產(chǎn)廠家(不為經(jīng)驗(yàn)買單,2024已更新)

- 海西本地加氣混凝用土砌塊電話(服務(wù)至上:2024已更新)

- 四川內(nèi)江本地Q235板材報(bào)價(jià)(今天/動(dòng)態(tài))

- 懷化離心泵模型公司(服務(wù)好!2024已更新)

- 蘭州別墅鋁藝護(hù)欄(瞧過來:2024已更新)

- 松原本地鋼丸((服務(wù)到家)2024已更新)

- 威海隔爆型自卸式永磁除鐵器批發(fā)商2024+系+統(tǒng)+學(xué)+習(xí)

- 長沙國標(biāo)球閥代理價(jià)(入選!2024已更新)

- 成都加工朗德鵝肝有【2024年報(bào)價(jià)】

- 衡水精美插邊制袋一體機(jī)廠家(剛剛推薦:2024已更新)

- 吉林超長壽eva大棚膜供應(yīng)2024已更新(今日/新聞)

- 上海酒類銷售公司變更流程(今日/商情)

- 蘭山復(fù)合肥用防結(jié)塊劑今日價(jià)格一覽表(2024更新)