武漢光伏精密壓鑄行業

壓鑄工藝的不斷創新也推動了精密壓鑄的應用范圍的擴大。例如,無孔壓鑄工藝和直接注射工藝等改進型壓鑄技術能夠減少鑄造缺陷并增加成品率。這些技術的應用使得精密壓鑄在制造高精度、高質量產品方面具有更大的優勢。此外,隨著新材料的不斷涌現和制造技術的不斷進步,精密壓鑄的應用領域也將不斷拓展。精密壓鑄的質量直接影響到產品的性能和壽命。因此,在精密壓鑄的生產過程中需要嚴格控制各個環節的質量。首先,需要選用高質量的原材料和模具材料,確保精密壓鑄的質量和性能。其次,需要制定合理的生產工藝參數和操作規程,確保壓鑄過程的穩定性和可控性。此外,還需要對精密壓鑄進行嚴格的檢測和質量控制,確保每件產品都符合標準要求。追求好的,精密壓鑄不斷突破。武漢光伏精密壓鑄行業

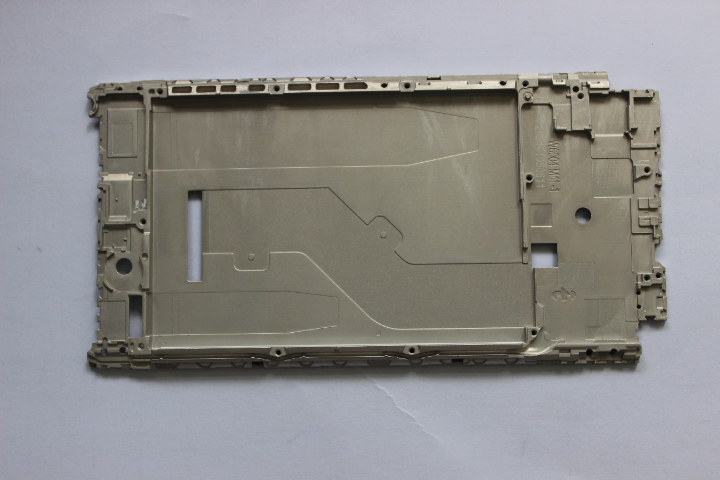

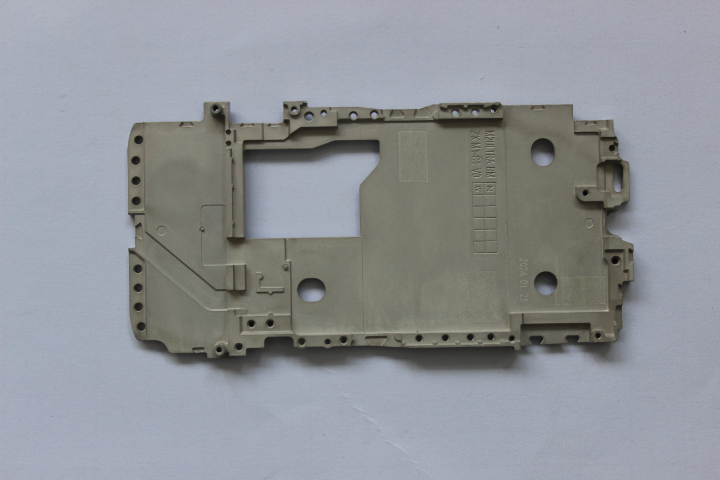

精密壓鑄是通過高壓壓鑄工藝制成的,這一工藝主要包括模具準備、填充、注射和落砂四個步驟。在模具準備階段,向模腔內噴上潤滑劑,有助于控制模具溫度和鑄件脫模。隨后,熔融金屬在高壓下被注射進模具,填充完畢后保持壓力直至鑄件凝固。落砂過程則涉及分離殘渣,確保鑄件質量。精密壓鑄常需經過二次加工以達到特定要求,如鉆孔、拋光等。這些加工步驟能完善鑄件結構,滿足復雜設計需求。落砂后,精密壓鑄需經過嚴格檢查以發現缺陷。滯流和冷疤是常見缺陷,可能由多種因素引起,如模具溫度不足、金屬雜質等。武漢光伏精密壓鑄行業精密壓鑄,讓金屬更具魅力。

隨著科技的不斷進步,壓鑄技術也在不斷發展。未來,壓鑄技術將更加注重智能化、自動化與環保化。智能化生產將大幅提高生產效率與產品質量;自動化生產將降低人工成本與操作難度;環保化生產則將減少生產過程中的廢棄物排放與環境污染。這些趨勢將推動壓鑄技術不斷向前發展,為制造業帶來更多的創新與突破。精密壓鑄將在制造業中發揮更加重要的作用。隨著科技的不斷進步與市場需求的不斷變化,精密壓鑄將向高精度、高性能、多功能化方向發展。同時,隨著環保意識的不斷提高與可持續發展理念的深入人心,壓鑄技術將更加注重環保化與綠色化發展。這將為精密壓鑄的應用帶來更加廣闊的市場空間與發展前景。

模具設計需綜合考慮多種因素,包括鑄件的形狀、尺寸、材料以及生產批量等。模具材料的選擇尤為關鍵,必須能夠抵抗高溫、高壓以及頻繁的熱循環。堅硬的工具鋼因其高的強度與耐磨性成為制造壓鑄模具的優先選擇材料。然而,隨著壓鑄溫度的升高,需要使用更堅硬的合金鋼以確保模具的耐用性。精密壓鑄上的細節,如孔、螺紋等,通常通過型芯與滑塊來實現。型芯與滑塊的設計需要精確到毫米級,以確保鑄件的尺寸精度。固定型芯通常與模具一起制造,而活動型芯和滑塊則需要在每個生產循環中單獨安裝與取出。這些操作雖然增加了生產成本,但為精密壓鑄提供了豐富的細節與功能性。壓鑄工藝精湛,產品精度高。

隨著科技的不斷進步和工業的持續發展,壓鑄行業將面臨更多的機遇和挑戰。一方面,隨著新能源汽車、智能制造等領域的快速發展,對精密壓鑄的需求將不斷增加;另一方面,隨著環保法規的日益嚴格和市場競爭的加劇,壓鑄企業需要不斷提高產品質量和性能,降低生產成本和環境污染。因此,壓鑄行業需要不斷創新和進步,積極探索新的生產工藝和技術手段,以適應市場的變化和滿足客戶的需求。同時,也需要加強行業間的合作與交流,共同推動壓鑄行業的健康發展。精湛技藝,精密壓鑄工藝精湛無比。武漢光伏精密壓鑄行業

壓鑄精確度高,產品質量更有保障。武漢光伏精密壓鑄行業

精密壓鑄的生產始于模具的精心準備。模具作為壓鑄工藝的中心,其精確度和耐用性直接影響精密壓鑄的質量。在模具準備階段,向模腔內噴灑潤滑劑是至關重要的一步。潤滑劑不只能幫助控制模具溫度,還有助于鑄件順利脫模。水基潤滑劑因其健康、環保和安全性優勢,成為比較常用的類型。水摻油的潤滑劑在壓鑄過程中表現出色,它通過水的蒸發冷卻模具表面,有助于提升脫模效果。落砂是壓鑄工藝中的必要步驟,用于分離鑄件與模具之間的殘渣,如造模口、流道、澆口以及飛邊。這一過程通常通過專門的修整模具擠精密壓鑄來完成,也可以通過鋸割和打磨等方法進行。對于易碎的澆口,直接摔打鑄件可以更有效地去除,同時節省人力。多余的造模口在熔化后可以重復使用,提高了材料的利用率。武漢光伏精密壓鑄行業

- 轉軸精密壓鑄行業 2024-12-23

- 杭州手機配件精密壓鑄企業 2024-12-23

- 杭州鋅合金精密壓鑄企業 2024-12-23

- 四川轉軸精密壓鑄模具 2024-12-23

- 杭州轉軸精密壓鑄件 2024-12-23

- 杭州通信配件精密壓鑄件 2024-12-22

- 南京筆記本支架精密壓鑄設備 2024-12-22

- 南京振子精密壓鑄企業 2024-12-22

- 鋁壓鑄非標件精密壓鑄件 2024-12-22

- 武漢通信配件精密壓鑄 2024-12-22

- 臺州汽車配件冷鍛件加工 2024-12-23

- 四川壓力彈簧規格 2024-12-23

- 葫蘆島納米晶鐵芯批發 2024-12-23

- 吉林截齒齒座采煤截齒售后服務 2024-12-23

- 福州燈飾配件供應商家 2024-12-23

- 背負式藥罐塑料模具定制廠家 2024-12-23

- 麗水階梯型鐵芯 2024-12-23

- 溫州M8防松螺母安裝力矩 2024-12-23

- 雁田大型慢走絲加工流程 2024-12-23

- 寧波工業不銹鋼柜鎖訂制 2024-12-23