新疆定制天然氣制氫設備

氫能作為一種燃料被運用其實已經不是一件新鮮事。之所以選擇氫能,重要的原因在于其燃燒熱值非常高,相當于同等質量汽油的3倍,燃燒產物是水,清潔無污染,能夠滿足人類社會可持續發展的需要。雖然優點很多,但不可否認,一些劣勢也影響了對它的直接運用。氫氣具有非常寬的燃燒界限,并且其點火能量非常低,需要0.02兆焦耳,遠小于汽油和天然氣的點火能量。介紹,以內燃機系統進行氫能的利用,氫氣與空氣壓縮混合后在氣缸內燃燒,然后將其蘊含的化學能轉化為機械能,從而實現動能的輸出。但這種方式能源轉換效率不高,而且由于氫氣的特質,還有易發生氫內燃機早燃、回火以及爆燃等弊端,對氫能的安全利用帶來挑戰。天然氣制氫設備的發展還需要進一步的技術創新和市場推廣,以提高其生產效率和降低生產成本。新疆定制天然氣制氫設備

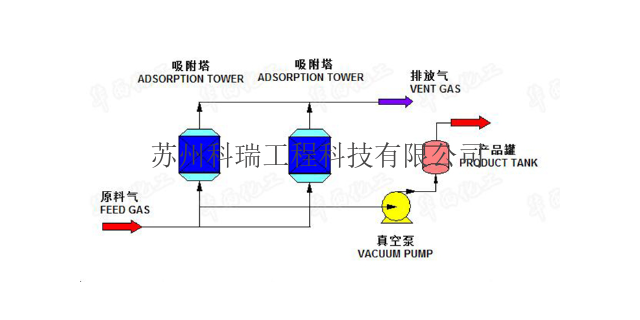

天然氣制氫工藝的改進通過對轉化爐、熱量回收系統等進行改造可以實現成本節約、降低對天然氣原料的消耗,這種技術通過對原料的消耗,這種技術通過對天然氣加氫脫硫和在轉化爐中放置適量的特殊催化劑進行裂解重整,生成二氧化碳、氫氣和一氧化碳的轉化氣,之后再進行熱量回收,經一氧化碳變換降低轉化氣中一氧化碳的含量、再通過PSA變壓吸附提純就可以得到純凈的氫氣。天然氣制氫裝置中氫氣提純工藝主要是在適當條件下,將硅膠、活性炭、氧化鋁等組成吸附床,并用吸附床將變換氣中各雜質組分在適當的壓力條件下進行吸附,不易被吸附的氫氣就從吸附塔的出口輸出,從而實現氫氣的提純。遼寧小型天然氣制氫設備在選擇制氫設備時,需要考慮其生產能力、產品質量、售后服務等因素。

國內現階段尚無天然氫的勘探及開采項目披露,但在天然氫的資源分布數據及研究也已有一定的積累。依托于已覆蓋國內大部分地區的油氣和礦產資源勘探開發活動,國內已有較多的天然氫發現案例。如在在松遼盆地的個別鉆井中發現氫氣含量高達85.54%,在柴達木盆地三湖地區2號井的巖屑罐頂氣中,檢測到了含量可達99%的氫氣。此外,在云南騰沖部分熱泉、山西沁水煤礦和煤井、渤海灣盆地、松遼盆地等多地我國均有低濃度天然氫發現案例。在這些地區,中石化、中煤,以及地質勘探機構等油氣、礦產企業機構或已掌握了較為可觀的天然氫分布資料。

天然氣制氫工藝的原理就是先對天然氣進行預處理,然后在轉化爐中將甲烷和水蒸氣轉化為一氧化碳和氫氣等,余熱回收后,在變換塔中將一氧化碳變換成二氧化碳和氫氣的過程,這一工藝技術的基礎是在天然氣蒸汽轉化技術的基礎上實現的。在變換塔中,在催化劑存在的條件下,控制反應溫度,轉化氣中的一氧化碳和水反應,生成氫氣和二氧化碳。天然氣中的烷烴在適當的壓力和溫度下,就會發生一系列化學反應生成轉化氣,轉化氣再經過熱換、冷凝等過程,使氣體在自動化的控制下通過裝有多種吸附劑的PAS裝置后,一氧化碳、二氧化碳等雜質被吸附塔吸附,氫氣送往用氣單位,吸附了雜質的吸附劑,經解吸后,解析氣可送往變換爐作為燃料,吸附劑也完成再生。天然氣制氫設備采用先進的催化劑和反應器技術,能夠實現高效的氫氣產出和純度控制。

目前,約有1/2的氫氣是通過天然氣蒸氣轉化法(SRM)制取的。整個工藝流程是由原料氣處理、蒸氣轉化、CO變換和氫氣提純4大單元組成。原料氣,原料氣處理-蒸轉化CO化氣提純原料氣處理主要是采用加氫催化脫除天然氣中的硫,普遍采用的方法是Co-Mo加氫轉化串ZnO脫硫技術:原料氣先在轉化爐對流段預熱到約350-400C,先采用Co-Mo催化劑加氫法在加氫反應器中將氣體原料中的有機硫轉化為無機硫H,S,再用ZnO吸附脫硫槽脫除H,S.此技術能將氣體中的總硫含量降到0.1mg/mm3以下。天然氣制氫設備的使用還可以減少對傳統能源的依賴,降低對環境的污染,具有良好的環保效益。貴州國內天然氣制氫設備

天然氣制氫設備的未來發展前景廣闊,可以為氫能源的發展提供更多的選擇和支持。新疆定制天然氣制氫設備

介紹制氫站中可能存在氫氣泄漏的各個位置:電解槽:電解槽是制氫站的設備,通過電解水制取氫氣和氧氣。如果電解槽的密封不良或設備損壞,可能會導致氫氣泄漏。氣體冷卻器:在純化后的氫氣需要經過冷卻器降溫。如果冷卻器發生泄漏,可能會造成氫氣排放。為防止這種情況,應強化冷卻器的設計和操作,并定期進行維護和檢查。壓縮機:壓縮機也是制氫站中容易出現氫氣泄漏的設備。設備的振動或操作不當都可能導致泄漏。儲罐區:儲罐區也是氫氣泄漏的易發區域。如果儲罐存在缺陷或維護不當,如儲罐密封墊片老化、破裂,或者儲罐內部腐蝕、磨損等,都可能導致氫氣泄漏。新疆定制天然氣制氫設備

- 陜西定制天然氣制氫設備 2025-01-03

- 天津甲醇甲醇制氫催化劑 2025-01-03

- 河北新能源甲醇裂解制氫 2025-01-03

- 山東大型天然氣制氫設備 2025-01-03

- 江西撬裝甲醇裂解制氫 2025-01-03

- 智能天然氣制氫設備費用 2025-01-03

- 山東資質天然氣制氫設備 2025-01-02

- 河北高科技甲醇制氫催化劑 2025-01-02

- 小型天然氣制氫設備公司 2025-01-02

- 北京小型甲醇裂解制氫 2025-01-02

- 上海環保融雪劑批發 2025-01-03

- 福建N-甲基吡咯烷酮NMP價格 2025-01-03

- 工業粉體檢測裝置銷售 2025-01-03

- 四川機械工業氧氣廠家工程技術 2025-01-03

- 工業級高純一氧化碳氣體市場價 2025-01-03

- 回轉釜式反應蒸發濃縮結晶過濾洗滌干燥多功能圖紙 2025-01-03

- 白云區高分子密封圈生產廠家 2025-01-03

- 廣西果粉多糖 2025-01-03

- 嘉興國內乙二醇丁醚客服電話 2025-01-03

- 杭州Araldite2021灌封膠 2025-01-03