NSK24140CE4C3S11軸承生產

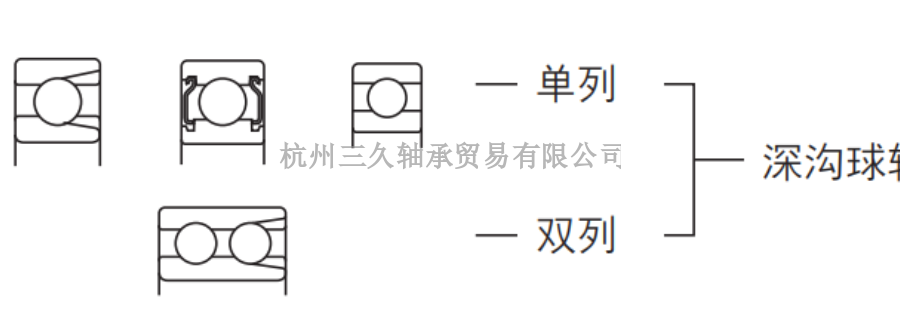

滾動軸承是極精密的機械元件,因此,不能忽視因溫度引起的任何尺寸精度變化。相應地,根據規定,必須在 20°C 條件下進行軸承測量,且標準中規定的尺寸也是 20°C 時的值。溫度變動引起的尺寸變化不僅影響尺寸精度,還會在運轉時影響軸承的內部游隙。尺寸變化可能會引起內圈和軸或外圈和軸承座孔之間的過盈量變化。另外,還可以利用溫差引起的尺寸變化,對過盈量大的零部件進行熱裝。溫升導致的尺寸變化D l可通過以下公式 (8.11) 表示 :D l = DT a l (mm) ................................... (8.11)式中, D l : 尺寸變化 (mm)D T :溫升 (°C)a : 軸承鋼線性膨脹系數 a=12.5×10–6 (1/°C)l : 原始尺寸 (mm)單列深溝球軸承一般采用鋼板沖壓保持架。NSK24140CE4C3S11軸承生產

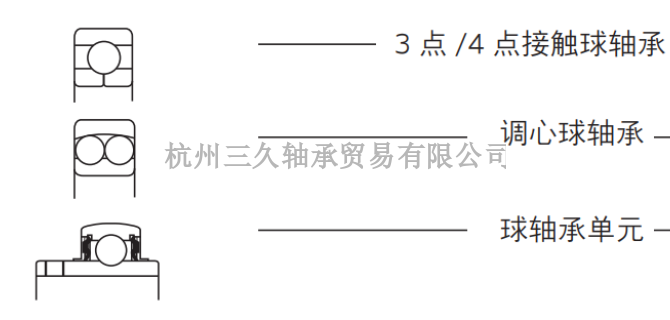

因負荷引起的軸撓曲、軸或軸承座精度不良、安裝誤差等會使軸承內圈與外圈之間產生軸承允許的傾斜角,因軸承類型、使用條件而異,通常小于0.0012 弧度 (4′)。預料到內、外圈會有大的傾斜時,則選擇調心球軸承、調心滾子軸承、帶座外球面球軸承等具有調心功能的軸承類型。滾動軸承承受載荷后,滾動體與滾道的接觸部分會產生彈性變形。軸承的剛度,取決于軸承載荷與內、外圈及滾動體的彈性變形量之比。機床主軸等必須提高軸和軸承的剛度。所以多選用承載后變形比球軸承小的滾子軸承。通過預緊,使軸承處于負游隙狀態,可提高軸承的剛度。該方法適用于角接觸球軸承,圓錐滾子軸承等。杭州NSK29413M軸承單價單列角接觸球軸承,球與內圈、外圈有 15°、25°、30° 或 40° 的接觸角。

因此,NSK 新壽命計算公式考慮到了清潔環境和低載荷區域中壽命測試結果的趨勢。根據該等結果可得出新壽命公式的函數為 (P-Pu)/C,其受潤滑參數確定的具體潤滑條件影響。此外,據推測,不同類型和形狀異物顆粒的作用受既存軸承載荷和潤滑條件的影響很大,該關系可以表示為載荷參數的函數。新壽命計算公式的關系由 (P-Pu)/C·1/ac 定義。根據以上這一概念,可得出表面起點型剝落的計算公式,具體如下:ln 1S ∝ NeV(τ?τu)cZoh dV × { 1f(ac,aL) –1} ....(4.11)

當同一臺機械上使用了多個滾動軸承時,如果已知作用于每個軸承的載荷,就可以確定各軸承的疲勞壽命。然而,一般來說,只要任何一部分的軸承出現故障,機器便無法運行。因此,一些情況下,可能需要了解一臺機械上所使用的多套軸承的疲勞壽命。不同軸承的疲勞壽命有著很大的差別,且我們的疲勞壽命計算公式L=p適用于90%壽命(也稱額定疲勞壽命,是多個相同軸承在相同條件下90%可達到的總轉數或總時間)。換言之,單個軸承的疲勞壽命計算值,具有90%的概率。由于包含多個軸承的軸承組在特定周期內的耐久概率是單個軸承在相同周期內耐久概率值的乘積,因此,軸承組的額定疲勞壽命并不單單取決于各軸承中額定疲勞壽命**短的一個。實際上,軸承組的壽命要遠遠小于組中額定疲勞壽命**短的軸承。單列深溝球軸承摩擦力矩小,適于高轉速、低噪音、低振動的場合。

近年來,軸承技術取得了快速的發展,尤其是在尺寸精度和材料清潔度方面。因此,相較于傳統ISO 壽命計算公式求得的壽命,如今的軸承在清潔的環境能夠擁有更長的滾動疲勞壽命。壽命得以延長,一部分原因在于諸如潤滑清潔度和過濾等軸承相關技術領域取得了重大進步。傳統的壽命計算公式基于 G. Lundberg 和A. Palmgren 的理論(以下簡稱“L-P 理論”),只涉及內部起點型剝落。 在該現象中,首先由于動態剪切應力在滾動面下方產生**初的裂紋,然后以裂紋為起點發展到表面的剝落。四點接觸球軸承是一種內、外圈分離型單列角接觸球軸承。杭州NSK2915軸承代理商

調心球軸承內圈有兩列溝道,外圈溝道呈球面,球面的曲率中心與軸承中心一致。NSK24140CE4C3S11軸承生產

新壽命計算公式的構成(1) 內部起點型剝落滾動軸承出現內部起點型剝落的前提條件是滾動體與滾道在清潔潤滑條件下通過足量和連續性油膜進行接觸。圖 4.6 繪制了各試驗條件下的 L10 壽命,其中縱軸和橫軸分別表示比較大表面接觸壓力 (Pmax) 和所施加重復應力的次數。在圖中,L10 理論線是使用傳統壽命計算公式得到的理論線。隨著比較大表面接觸應力下降,實際壽命線越來越偏離使用傳統理論計算得到的線,且趨向壽命更長的方向。該偏離表明存在疲勞極限載荷 Pu,低于該值將不會產生滾動疲勞。圖 4.7 中對此做出了更好的說明。NSK24140CE4C3S11軸承生產

- 浙江NAS20JMZ導軌參考價 2024-12-23

- 浙江NSK24030CE4C3S11軸承代理商 2024-12-20

- 浙江51108NTN軸承經銷 2024-12-20

- 51116NTN軸承 2024-12-20

- 浙江NAS15ALZ導軌單價 2024-12-20

- NAS20CLZ導軌NSK經銷 2024-12-20

- 杭州PSS1510N1D0461導軌規格 2024-12-19

- L1W350540L導軌重量 2024-12-19

- 浙江PU150400導軌尺寸 2024-12-19

- 浙江NSK24132CE4C3S11軸承 2024-12-19

- 貴州精密液壓鋼管多少錢一米 2024-12-23

- 山東管子橢圓封頭廠家 2024-12-23

- 普陀區藍白鋅防松螺母銷售 2024-12-23

- 廣西國標橢圓封頭規格型號 2024-12-23

- 寧德便利店貨架詢問報價 2024-12-23

- 肇慶有哪些異形彈簧專賣 2024-12-23

- 浙江哈克鉚釘99-3122 2024-12-23

- 哈克鉚釘SF32 2024-12-23

- 瀘州成型纜模具廠家哪家交貨快 2024-12-23

- 上海地庫硬質快速門批發廠家 2024-12-23