CNC微量潤滑技術定制

高速主軸微量潤滑技術通過在切削區(qū)域形成一層薄薄的潤滑膜,有效地降低了刀具與工件之間的摩擦,減少了刀具的磨損。同時,潤滑膜還可以帶走切削過程中產(chǎn)生的熱量,降低刀具的工作溫度,從而進一步延長刀具的使用壽命。研究表明,采用高速主軸微量潤滑技術后,刀具壽命可提高20%以上。在高速切削過程中,刀具的磨損和熱量積累會導致加工精度的降低。高速主軸微量潤滑技術通過降低刀具與工件之間的摩擦,減少了刀具的磨損,從而提高了加工精度。同時,潤滑膜還可以帶走切削過程中產(chǎn)生的熱量,降低刀具的工作溫度,減小熱變形對加工精度的影響。實驗表明,采用高速主軸微量潤滑技術后,加工精度可提高10%以上。微量潤滑技術則廣泛應用于各種精密制造領域,如航空航天、電子制造、生物制藥等領域。CNC微量潤滑技術定制

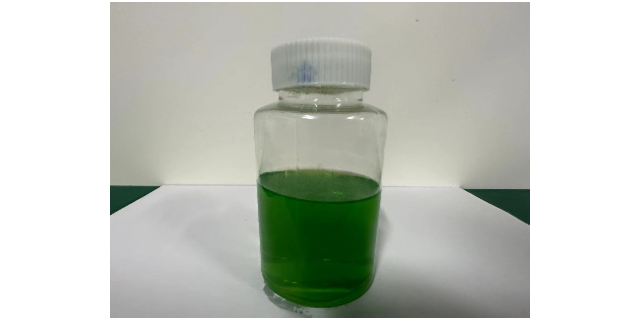

切削過程中,刀具與工件之間的摩擦會產(chǎn)生大量的熱量,導致切削區(qū)溫度升高。高溫會降低刀具材料的硬度和強度,加劇刀具磨損,同時也會影響工件的表面質(zhì)量和加工精度。微量潤滑技術通過噴射微小油滴,將切削區(qū)的溫度降低到一個合適的范圍,有利于保持刀具材料的性能,提高加工質(zhì)量和效率。刀具磨損是影響金屬切削加工質(zhì)量和效率的重要因素。在傳統(tǒng)的切削液潤滑中,由于油滴較大,很難滲透到刀具與工件之間的微小間隙,導致刀具表面的磨損加劇。微量潤滑技術通過噴射微小油滴,能夠更好地滲透到刀具與工件之間的微小間隙,形成一層保護膜,減少刀具表面的直接接觸和磨損。上海微量潤滑油軸承技術哪家好微量潤滑技術可以減少切削力、摩擦和磨損,延長刀具壽命,因此可以明顯提高生產(chǎn)效率。

在傳統(tǒng)的干式切削過程中,由于大量的切削液被使用和排放,容易導致環(huán)境污染。而微量潤滑金屬鉆削技術通過在切削區(qū)域施加微量的潤滑劑,可以減少切削液的使用和排放,從而減少環(huán)境污染。研究表明,與傳統(tǒng)的干式切削相比,微量潤滑金屬鉆削技術的環(huán)境污染可以減少80%以上。在傳統(tǒng)的干式切削過程中,需要使用大量的切削液進行冷卻和潤滑,工藝過程較為復雜。而微量潤滑金屬鉆削技術通過在切削區(qū)域施加微量的潤滑劑,可以簡化工藝過程,提高生產(chǎn)效率。研究表明,與傳統(tǒng)的干式切削相比,微量潤滑金屬鉆削技術的工藝過程可以簡化30%以上。

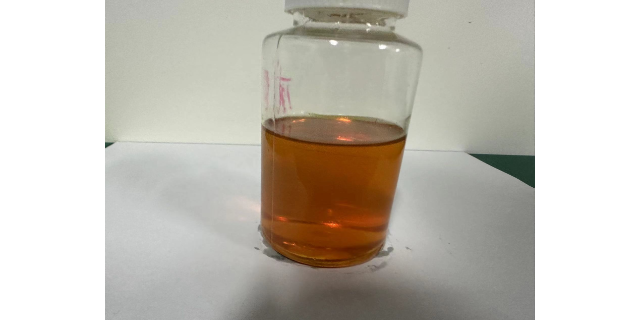

傳統(tǒng)的潤滑油在使用過程中,會產(chǎn)生大量的油污、廢氣等污染物,對環(huán)境造成嚴重的影響。而液氮微量潤滑技術則能夠有效地減少污染物的產(chǎn)生。首先,液氮是一種無毒、無味、無污染的物質(zhì),在使用過程中不會對環(huán)境造成任何影響。其次,液氮微量潤滑技術采用微量噴射的方式,使用量非常少,因此產(chǎn)生的污染物也非常少。然后,液氮微量潤滑技術在摩擦過程中產(chǎn)生的氮化物膜具有較高的穩(wěn)定性,不會像傳統(tǒng)潤滑油那樣產(chǎn)生大量的油污、廢氣等污染物。由于液氮微量潤滑技術具有低溫性能優(yōu)越、良好的潤滑性能等優(yōu)點,因此能夠有效地降低摩擦副表面的溫度,減少磨損,延長設備的使用壽命。此外,液氮微量潤滑技術還能夠減少污染物的產(chǎn)生,避免因污染物導致的設備損壞。因此,采用液氮微量潤滑技術,可以有效地提高設備的可靠性和使用壽命。微量潤滑技術可以有效地降低潤滑劑的使用量,從而節(jié)約資源。

低溫微量潤滑技術可以有效降低摩擦表面的溫度。在摩擦過程中,由于摩擦力的作用,摩擦表面會產(chǎn)生熱量。高溫會加速摩擦表面的磨損,降低機械設備的性能。低溫微量潤滑技術通過在摩擦表面形成一層低溫潤滑膜,有效降低了摩擦表面的溫度,減緩了磨損速度,提高了機械設備的性能。由于低溫微量潤滑技術可以有效降低摩擦系數(shù)、減少磨損和降低溫度,因此可以有效延長機械設備的使用壽命。在高速、高精度、重載等工況下,機械設備的壽命往往受到摩擦磨損的限制。采用低溫微量潤滑技術,可以有效提高機械設備的壽命,降低維修成本,提高生產(chǎn)效率。微量潤滑技術能夠?qū)崿F(xiàn)高速、高精度的潤滑,有效地提高了機械設備的運行速度和加工精度。江蘇微量潤滑使用哪些技術品牌公司

微量潤滑技術的使用可以減少切削液的使用,從而降低環(huán)境污染。CNC微量潤滑技術定制

微量潤滑切割技術采用微量潤滑劑進行切割,可以有效地減少切割過程中的廢棄物和污染物。由于微量潤滑劑的用量非常少,因此,其廢棄物和污染物也相對較少。此外,微量潤滑劑具有良好的生物降解性,不會對環(huán)境造成污染。與傳統(tǒng)的切割技術相比,微量潤滑切割技術的環(huán)保性能具有很大的優(yōu)勢。微量潤滑切割技術具有很高的精度、低能耗、低磨損、低噪音和環(huán)保等優(yōu)點,因此,其應用范圍非常普遍。目前,微量潤滑切割技術已經(jīng)在航空航天、汽車制造、電子制造、精密儀器等領域得到了普遍的應用。隨著微量潤滑切割技術的不斷發(fā)展和完善,其應用范圍還將進一步擴大。CNC微量潤滑技術定制

- 廣州環(huán)保潤滑系統(tǒng) 2024-12-24

- 江蘇油箱蓋微量潤滑設備 2024-12-24

- 江蘇微量潤滑裝置供應 2024-12-24

- 深圳高耐磨微量潤滑裝置 2024-12-24

- 無錫微量潤滑設備廠家聯(lián)系方式 2024-12-24

- 南通高速微量潤滑系統(tǒng) 2024-12-24

- 南京滾齒機微量潤滑噴霧系統(tǒng) 2024-12-24

- 管微量潤滑裝置品牌公司 2024-12-24

- 南通微量潤滑設備廠商電話 2024-12-24

- 上海微量潤滑冷卻系統(tǒng) 2024-12-24

- 青島內(nèi)置接觸器廠商 2024-12-24

- 銷售光伏支架冷彎成型機價格 2024-12-24

- 廣東個性化液壓壓鉚機出廠價 2024-12-24

- 武漢大型氨分解制氫裝置 2024-12-24

- 山東定制電泳線推薦廠家 2024-12-24

- 蘇州機器人碼垛推薦 2024-12-24

- 杭州ug塑料模具定做廠家 2024-12-24

- 出料旋轉(zhuǎn)閥采購 2024-12-24

- 貴州多功能電阻測試操作 2024-12-24

- 青海品質(zhì)壓縮機服務 2024-12-24