新工廠設計咨詢項目

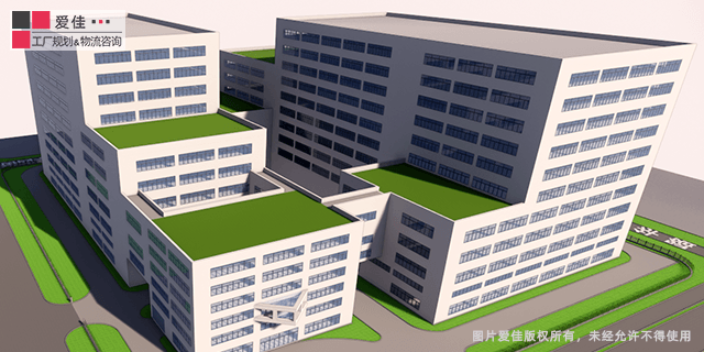

工廠規劃是為了提高生產效率、降低成本、優化生產流程和提完善而進行的一系列規劃方案和措施。要制定合理的規劃方案,需要從以下幾個方面入手:1.明確規劃目標:明確目標和目的,以此為基礎來確定規劃的方向和內容。2.確定工廠布局:充分考慮生產流程、物料運輸、人員流動等因素,確保工廠布局合理、整潔、方便。3.優化生產流程:通過流程分析、人工平衡等方法進行優化,提高生產效率和品質。4.確定設備和工藝流程:選擇適當的設備和工藝流程,以提高生產能力和效率。5.考慮環境和安全因素:確保工廠的安全和可持續發展。綜上所述,工廠規劃的入手點主要包括明確規劃目標、確定工廠布局、優化生產流程、確定設備和工藝流程、考慮環境和安全因素等方面,通過綜合考慮這些因素,制定合理的規劃方案,提高工廠的生產效率和競爭力。了解更多請訪問愛佳官網 www aflux com cn 有效的工廠物流規劃可以優化生產流程,減少庫存和運輸成本,提高產品質量和客戶滿意度。新工廠設計咨詢項目

要進行工廠規劃,可以按照以下步驟進行:確定工廠的目標和目的,以及要生產的產品和服務。收集和分析當前生產過程的數據,包括設備、機器和材料等。識別當前生產過程中潛在的低效和改進領域。設計和評估不同的工廠布局和生產流程方案,以提高效率、降低成本和滿足客戶需求。基于對其可行性、效益和成本進行全局分析,選擇比較好的工廠布局和生產流程方案。實施新的工廠布局和生產流程,并不斷監測和評估其性能。制定應對突發事件的應急計劃,例如需求變化、供應商中斷或自然災害等。要有效進行工廠規劃,重要的是要深入了解企業的運營、生產技術和數據分析。這可能涉及與工廠規劃**合作或使用專門的軟件來模擬不同的方案并優化生產過程。還要考慮客戶和員工的需求和期望,并確保工廠的設計和實施以促進安全、可持續性和效率為目標。了解更多,請訪問愛佳官網 aflux com cn數字工廠物流規劃咨詢挑選從工廠規劃到物流咨詢,我們將全程協助您實現生產效益優化!

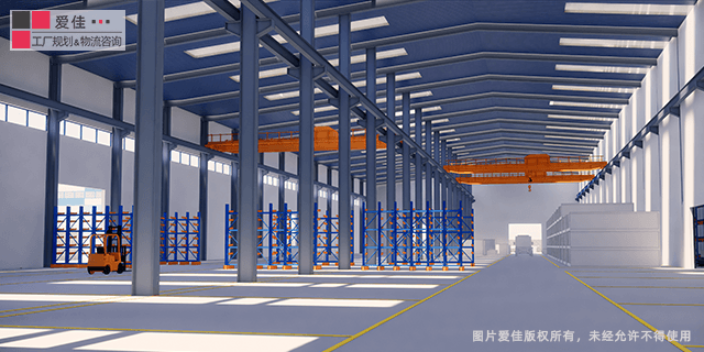

世界上用于工廠規劃的先進經驗包括以下幾個方面:模塊化工廠規劃:模塊化工廠規劃是指將工廠內的生產線和設備按照一定的模塊進行劃分,從而使得工廠內的生產線和設備更加靈活,可擴展性更強。模塊化工廠規劃的替代案例是豐田汽車公司的生產方式,它在工廠布局上采用了模塊化的思路,將生產線和設備進行組合,實現了高效的生產流程。自動化生產線規劃:自動化生產線規劃是指在工廠內采用自動化技術,實現生產線的自動化控制和管理。自動化生產線規劃的替代案例是德國的西門子公司,它在工廠布局上采用了自動化的思路,通過對自動化生產線進行優化和改進,實現了生產效率的提高和成本的降低。精益生產工廠規劃:精益生產工廠規劃是指在工廠內通過對生產流程進行優化和改進,實現生產效率的提高和成本的降低。人性化工廠規劃:人性化工廠規劃是指在工廠內注重員工的工作環境和健康,提高員工的工作滿意度和生產效率。人性化工廠規劃的替代案例是德國的福斯汽車公司,它在工廠布局上注重員工的工作環境和健康,通過提供更加舒適的工作環境和更加合理的工作安排,實現了員工的工作滿意度的提高和生產效率的提升。迎訪問愛佳工廠規劃咨詢官網 www aflux com cn。

工廠布局規劃的重要原則是將工廠各個區域合理地布置在一起,實現比較好化的生產流程。以下是幾個關鍵的布局原則:流線型布局:按照物料或產品在生產過程中的流向來設計工廠布局。這有助于小化運輸距離、減少物料搬運,提高生產效率。模塊化布局:通過將生產線劃分為多個模塊,可以更容易地安排和調整工廠的布局。模塊化布局還有助于實現標準化生產,提高生產效率和品質。緊湊型布局:在不影響生產流程的前提下,盡可能減少各個區域之間的距離,以比較大限度地節省空間和降低成本。安全性:布局設計應考慮到員工的安全和衛生問題,避免在生產流程中存在不必要的危險因素。靈活性:設計的布局需要充分考慮未來的生產需求,以便能夠快速適應變化。綜上所述,工廠布局規劃的重要原則是將生產流程比較好化地整合在一起,以提高生產效率、降低成本,并保證員工的安全和衛生。迎訪問愛佳工廠規劃咨詢官網 www aflux com cn。在我們的工廠規劃咨詢中,不僅考慮效率和質量,還充分考慮環保和可持續性,為您的企業創造更長遠的價值!

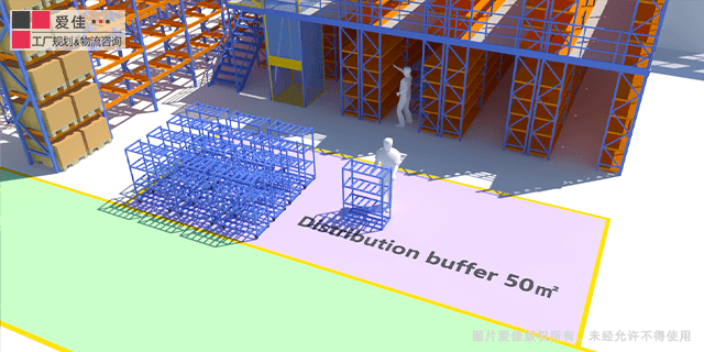

工廠物流規劃是指通過對物料、信息和流程的規劃和控制,實現生產過程的物流協調和優化。其目的是提高生產效率,降低成本,提高產品質量和客戶滿意度。工廠物流規劃需要遵循以下原則。首先,需要從整個系統的角度出發,考慮不同環節之間的關系和相互影響,建立起一個協調一致的系統。其次,需要綜合考慮物料、信息、人員和設備等因素,通過優化生產流程和布局,實現資源的比較大利用。此外,需要以精益生產原則為指導,通過消除浪費和提高效率,實現生產過程的優化。同時,需要具備一定的預測性,根據市場需求、銷售計劃等因素,合理規劃物料、人員和設備等資源,預防潛在問題的出現。另外,需要具備一定的靈活性,能夠在生產過程中對不同環節進行調整和改進,以適應市場的變化和需求。需要依托信息技術,通過信息化系統實現對生產流程和物料流向的實時監控和管理,提高生產過程的透明度和可控性。需要實現持續改進,通過對生產過程的監測和分析,不斷優化規劃方案,提高生產效率和品質水平。總之,工廠物流規劃的原則是系統化思維、綜合考慮、精益化、預測性、靈活性、信息化和持續改進。通過遵循這些原則,可以優化生產過程,提高效率和質量,實現生產過程的協調和優化。工廠布局規劃,從根本上提升生產力,優化生產流程,實現可持續發展!云南老工廠物流規劃咨詢品牌

我們的專業工廠規劃咨詢團隊將為您提供一站式解決方案。新工廠設計咨詢項目

工廠各環節物流的最佳實踐因工廠規模、業務類型、產品特性等因素而異,但以下是一些常見的最佳實踐:原材料采購:與供應商建立長期合作關系,優化物流配送方式,加強物流信息共享,提高采購計劃準確度。生產制造:運用智能物流技術,提高生產制造流程效率,實現物料、人員、設備的優化配置,減少生產線停機時間,避免擁堵和浪費。倉儲管理:建立高效的倉儲管理系統,優化倉儲布局和操作流程,提高物料存儲利用率,減少損耗和浪費。運輸配送:優化物流配送網絡,運用物流信息技術,實現快速準確的訂單配送,縮短物流周期和配送時間,減少配送成本。售后服務:建立完善的售后服務體系,提供貼心、專業的服務,通過售后服務獲取顧客反饋,優化產品質量、物流服務等方面。這些最佳實踐都是針對工廠物流各環節的優化,以提高物流效率、降低物流成本、提高顧客滿意度等目標為導向。在實施最佳實踐時,還需要結合具體工廠的實際情況進行量身定制,才能達到比較好的效果。迎訪問愛佳工廠規劃咨詢官網 www aflux com cn。新工廠設計咨詢項目

- 靠譜的工廠物流規劃咨詢聯系方式 2024-12-23

- 車間物流規劃咨詢價格 2024-12-23

- 車間物流規劃咨詢排行 2024-12-23

- 國內工廠物流規劃咨詢設計 2024-12-23

- 車間物流規劃咨詢聯系方式 2024-12-23

- 名優工廠物流規劃咨詢設計院 2024-12-22

- 專業車間物流規劃咨詢價格 2024-12-22

- 工廠智慧物流規劃咨詢案例 2024-12-22

- 工廠產線物流規劃咨詢案例 2024-12-22

- 智能車間物流規劃咨詢有哪些 2024-12-22

- 浙江護士執業資格考試一般多少錢 2024-12-23

- 南京寶寶語言發育遲緩干預中心 2024-12-23

- 中山什么是數控車床教育機構 2024-12-23

- 了解陽子老師教什么 2024-12-23

- 高考復讀注意事項 2024-12-23

- 靠譜的工廠物流規劃咨詢聯系方式 2024-12-23

- 金華義烏培訓課程學歷培訓教育 2024-12-23

- 西湖區本地一般類安全管理員及負責人培訓方案 2024-12-23

- 紹興早教感統咨詢服務 2024-12-23

- 浙江專業一般類安全管理員及負責人收費 2024-12-23