工廠專業布局規劃價格

精益布局和傳統布局在工廠設計中存在一些主要差異,主要體現在以下方面:流程優化和價值流:精益布局強調價值流程的優化,即確保產品或服務在生產過程中的流動是連續的,沒有不必要的等待或庫存積壓。傳統布局可能更傾向于按照功能或設備來組織工廠。浪費消除:精益布局致力于消除各種類型的浪費,包括等待、運輸、庫存、過度生產、不合格品等。傳統布局可能更容易導致這些浪費的產生。靈活性和可調整性:精益布局通常更靈活,可以更容易地適應市場需求的變化。它鼓勵小批量生產和快速調整,以滿足客戶的要求。傳統布局可能更刻板,難以應對變化。員工參與和改進:精益布局強調員工的參與和改進意識,鼓勵員工提出改進建議,并將他們視為生產過程的專業。傳統布局可能更加管理層和層級化。可視化管理:精益布局倡導使用可視化工具和指標來管理生產過程,以便及時發現問題并采取糾正措施。傳統布局可能更依賴于書面報告和層級匯報。供應鏈整合:精益布局通常與供應鏈整合更為緊密,以實現原材料和零部件的及時交付和庫存的降低。傳統布局可能更容易導致供應鏈中的不協調和庫存堆積。短周期生產:精益布局鼓勵實現較短的生產周期,以減少庫存積壓和響應客戶需求的能力。工廠專業布局規劃如同構建一座高效運轉的機器,各部分緊密配合,確保生產流程順暢,質量穩定可靠。工廠專業布局規劃價格

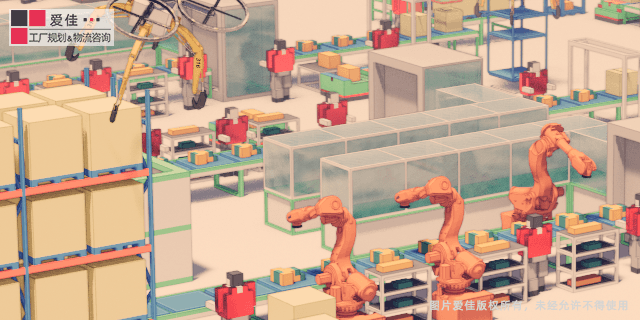

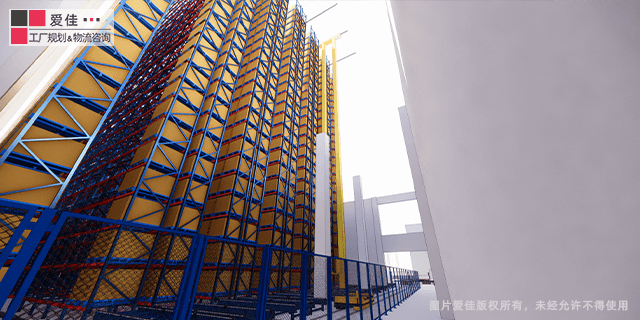

為了降低浪費并提升效率,新工廠的布局規劃需要遵循精益制造原則和一些有效實踐。以下是一些關鍵步驟和方法:價值流映射:首先,創建產品的價值流程圖,以了解從原材料到產品的所有步驟。識別所有不增加價值的活動和浪費,如等待、運輸、庫存和多余的處理。流程優化:優化生產流程,以減少浪費和不必要的步驟。考慮實施單項流以減低庫存。物料流動:設計物料流動以減少運輸距離和等待時間。將工作站和設備安排得更加緊湊,以減少材料的移動。工作站設計:使用人因工程原則來設計工作站,以提高員工的效率和舒適度。考標準化工作:實施標準化工作方法和程序,以減少變化和提高質量。培訓員工,確保他們能夠遵守標準操作程序。設備自動化:考慮自動化技術和機器人,以減少人力工作,提高生產效率,并降低錯誤率。材料管理:實施嚴格的材料管理系統,以確保所需材料及時可用。持續改進:建立持續改進文化,鼓勵員工提出改進建議,并定期評估生產流程。變更管理:管理布局變更,包括培訓員工,幫助他們適應新的工作方式。性能度量和監控:建立性能度量指標,監控生產效率、質量和交付時間。使用實時數據分析工具,以及時識別問題并采取糾正措施。工廠總體布局規劃咨詢工廠專業布局規劃是實現工廠可持續發展的重要基礎,通過科學布局,提升資源利用率,降低運營成本。

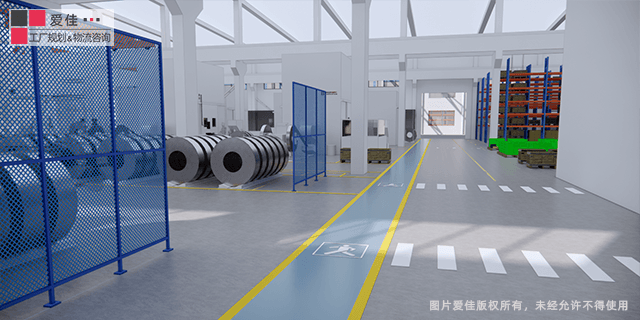

布局工廠生產線時,可以采用一些常見的規劃原則,以大幅地提高生產效率和質量。流程流暢性:確保生產線上的流程流暢,避免瓶頸和等待。優化生產步驟的順序,減少不必要的移動和運輸。物料流動:減小物料的運輸距離和時間。安排存儲區域靠近需要的生產區域。工作站布局:設計工作站以適應特定任務。確保工作站之間的距離合理,使員工能夠高效移動。設備配置:將設備布置在合適位置,以便操作員能夠輕松訪問和維護設備。考慮設備之間的協調和互操作性。安全和人因工程:確保工作站布局和設備配置符合安全標準。優化工作站以提高員工的工作舒適度和安全性。可擴展性:考慮將來的擴展需求。設計布局以容納未來可能的增長和變化。持續改進:建立布局的性能度量指標,并定期評估和改進布局。采用精益原則,尋找進一步的優化機會。視覺管理:使用可視化標識和指示,幫助員工快速理解和遵守工作流程。流程標準化:將標準化工作流程納入布局設計,以確保一致性和質量。員工參與:鼓勵員工參與布局設計過程,他們的經驗和洞察力可以提供有價值的反饋。環境友好:考慮環保因素,如能源效率和廢物減少,以降低生產線的環境影響。緊湊度:在合理范圍內盡量使生產線布局緊湊.

精益制造原則旨在增加價值并減少浪費。以下是工廠布局的十個精益原則:價值識別:確定哪些活動和步驟為客戶創造價值,只專注于這些活動。價值流程分析:繪制價值流程圖,了解從原材料到產品的流程,以識別浪費和瓶頸。流程流暢:確保生產流程連貫和高效,以減少等待和庫存。拉動生產:根據客戶需求拉動生產,避免過多的庫存和過剩生產。單項流:實施單項流,使產品連續流動,減少等待時間和庫存。標準化工作:制定標準工作方法和程序,以提高一致性和質量。持續改進:建立文化,鼓勵員工不斷提出改進建議,并實施小的改進。員工參與:鼓勵員工積極參與決策和改進過程。可視化管理:使用可視化工具如看板和指示器來跟蹤生產進展和問題。根本原因分析:識別問題的根本原因,以避免問題的再次發生。這些精益原則有助于創建高效、靈活且精簡的工廠布局,提高生產效率、降低成本并提高質量。不同工廠可能需要根據其特定需求進行適度的調整和定制。工廠專業布局規劃從人員安全、生產效率出發,合理設置安全設施與操作區域,營造良好生產氛圍。

工廠規劃的原則包括一系列戰略和操作性的考慮,旨在確保工廠的高效運作、靈活性、可持續性以及適應未來的變化。以下是一些工廠規劃的原則:需求分析:對市場需求進行深入分析,確保工廠規劃與市場需求相匹配。流程優化:優化生產流程,減少浪費,提高效率。采用精益生產、SixSigma等方法可以幫助實現流程的精簡和優化。靈活性與可調整性:考慮未來變化,設計工廠具有靈活性,能夠適應市場需求的變化。技術創新與數字化:整合新的技術和數字化工具,以提高生產效率、監控生產過程,并實現工廠數字化轉型。人力資源規劃:考慮人員技能和培訓需求,確保工廠有足夠的合格勞動力,并促使員工參與到持續改進的文化中。環保與可持續性:采用綠色和可持續的生產方法,減少對環境的影響。供應鏈管理:優化供應鏈,確保原材料的及時供應和成品的高效分發。質量管理:強調質量控制,確保生產的產品或服務符合高標準的質量要求。安全標準:設立高標準的安全程序和標準,保障員工的健康和安全。成本效益:考慮成本效益,使工廠在資源利用和生產效率方面更具競爭力。技術布局與工廠布局:優化技術設備的布局和工廠整體布局,以有效地提高工作效率和設備利用率。工廠布局規劃咨詢服務,精確計算空間需求,提升存儲效率。廠內布局規劃設計公司

工廠專業布局規劃注重人員工作環境,合理設置休息區域與辦公場所,提高員工滿意度與工作效率。工廠專業布局規劃價格

選擇和取舍不同的布局方案是一個關鍵的決策過程,需要綜合考慮多個因素,以確保適合的工廠布局。以下是一些指導原則和步驟:明確目標和需求:首先,明確工廠的目標和需求。不同的產品類型、產量要求和生產流程可能需要不同的布局。價值流分析:進行價值流分析,以了解當前的生產流程,并識別存在的浪費和瓶頸。這可以為布局選擇提供基礎數據。布局選項:制定不同的布局選項,包括直線布局、U型布局、流水線布局等。成本效益分析:評估每個布局選項的成本效益。考慮建設成本、設備投資、運營成本、維護成本等因素。生產效率:分析每個選項的生產效率。考慮產能、工作站利用率、生產周期等指標。空間利用:考慮每個選項對工廠空間的利用效率。某些布局可能需要更多的空間,而某些則更緊湊。員工舒適度和安全性:關注員工的工作環境,確保他們的舒適度和安全性。可維護性:考慮每個選項的設備維護和維修要求。可持續性:考慮環境可持續性因素。風險評估:評估每個選項的風險。某些布局可能更容易受到供應鏈中斷或其他風險的影響。員工參與:吸收員工的反饋和建議,考慮他們對布局選擇的看法。工廠專業布局規劃價格

- 靠譜的工廠物流規劃咨詢聯系方式 2024-12-23

- 車間物流規劃咨詢價格 2024-12-23

- 車間物流規劃咨詢排行 2024-12-23

- 國內工廠物流規劃咨詢設計 2024-12-23

- 車間物流規劃咨詢聯系方式 2024-12-23

- 名優工廠物流規劃咨詢設計院 2024-12-22

- 專業車間物流規劃咨詢價格 2024-12-22

- 工廠智慧物流規劃咨詢案例 2024-12-22

- 工廠產線物流規劃咨詢案例 2024-12-22

- 智能車間物流規劃咨詢有哪些 2024-12-22

- 浙江護士執業資格考試一般多少錢 2024-12-23

- 南京寶寶語言發育遲緩干預中心 2024-12-23

- 中山什么是數控車床教育機構 2024-12-23

- 高考復讀注意事項 2024-12-23

- 靠譜的工廠物流規劃咨詢聯系方式 2024-12-23

- 金華義烏培訓課程學歷培訓教育 2024-12-23

- 西湖區本地一般類安全管理員及負責人培訓方案 2024-12-23

- 紹興早教感統咨詢服務 2024-12-23

- 浙江專業一般類安全管理員及負責人收費 2024-12-23

- 遼寧高中日本留學申請靠譜中介 2024-12-23