專業工廠布局規劃

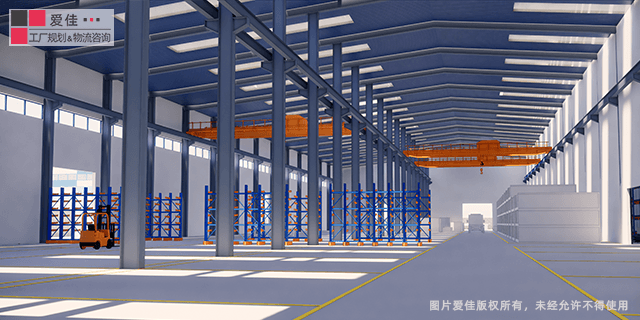

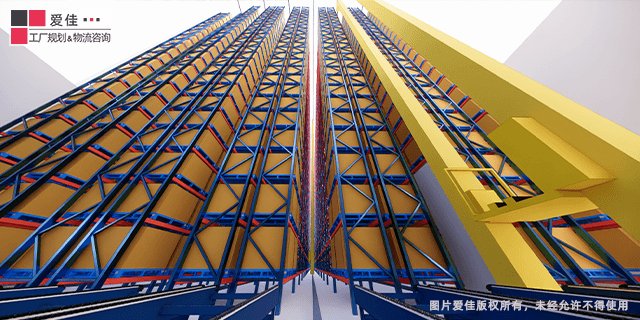

針對新能源電池工廠,不同工藝過程的布局需要根據生產工藝和特定要求進行優化。以下是幾個關鍵的工藝過程以及它們的布局考慮因素:電池材料制備:原材料儲存:確保原材料的儲存區位于電池生產線附近,以減少物料運輸距離。材料混合和處理:布置混合設備和攪拌器,以便將原材料混合均勻。粉末烘干和顆粒制備:將粉末或顆粒送至下一個工藝步驟,避免材料積壓。電池組裝:裝配線:布局裝配線,以較小化組件運輸和組裝時間。工作站:安排工作站,以確保工人能夠高效地完成組裝任務。自動化設備:引入自動化設備,如機器人,以提高組裝速度和一致性。電池測試:測試設備布局:安排測試設備,以確保每個電池都經過必要的性能測試。測試工作站:建立測試工作站,以便工作人員可以監控和記錄測試結果。數據管理系統:引入數據管理系統,以存儲和分析測試數據。包裝和成品儲存:包裝區域:設立包裝區域,以將成品包裝為產品。成品儲存區:安排成品儲存區域,以便存儲和管理成品庫存。發貨區域:確保發貨區域與貨運通道相連,以便順暢發貨。廢棄物處理:廢棄物收集點:在生產線附近設置廢棄物收集點,以便及時處理廢棄物。工廠專業布局規劃咨詢,助力空間高效利用,提升生產流程順暢度。專業工廠布局規劃

作量等方面的數據,以便基于實際情況進行布局設計。目標設定:明確工廠布局的優化目標,如提高產能、降低成本、提高質量或提高安全性。空間規劃:考慮工廠可用的空間,確定哪些區域用于生產、倉儲、辦公室和設備。設備配置:根據生產流程和設備需求,確定各種設備的位置和布局,以確保流程順暢。人員需求:考慮員工的工作需求,包括工作站的高度、工作環境和通道布置。安全性:確保工廠布局符合安全標準和法規。流程優化:根據價值流程映射分析,識別和減少浪費,以改進流程。模擬和評估:使用工廠模擬軟件或實地測試,評估不同布局方案的效果,選擇適合方案。變更管理:計劃和執行布局變更時,有效地管理員工的變化和抵抗。持續改進:建立一個體系化的持續改進流程。專業支持:在需要時,尋求工業工程師、布局顧問或咨詢公司的專業支持工業園布局規劃聯系方式工廠專業布局規劃注重空間的合理利用,通過巧妙設計,提高倉儲容量,優化生產區域,提升工廠產能。

上海愛佳工廠布局規劃咨詢。判斷工廠車間布局規劃的好壞優劣通常需要考慮多個因素,以下是一些評估布局的關鍵要點:生產效率:布局應該能夠較大程度地提高生產效率。這包括工作站之間的距離、材料和信息流的流動路徑,以及生產流程的順序。資源利用:有效的布局應該較大程度地利用可用資源,包括設備、人力和空間。它應該能夠優化設備的使用率,減少不必要的設備閑置時間,并確保員工能夠高效地完成任務。工作人員安全和舒適:布局應考慮工作人員的安全和舒適性。工作站和通道的設計應該較小化工傷風險,以減少員工疲勞和不適感。生產質量:布局應該有助于確保產品質量。它應該減少錯誤和缺陷的發生,并提供適當的檢驗和質量控制點。適應性和可擴展性:布局應該具備適應不同生產需求和變化的能力。它應該容易進行調整和擴展,以滿足未來的需求增長。成本效益:布局應該能夠降低運營成本。優化的布局還可以減少人力資源需求,從而降低人力成本。可持續性:布局應該考慮環境和社會可持續性因素。這包括減少資源浪費、能源消耗和環境影響。客戶需求:布局應該能夠滿足客戶的需求和交貨時間。它應該有助于及時交付高質量的產品。競爭力:優化的布局可以提高工廠的競爭力。

工廠規劃的原則包括一系列戰略和操作性的考慮,旨在確保工廠的高效運作、靈活性、可持續性以及適應未來的變化。以下是一些工廠規劃的原則:需求分析:對市場需求進行深入分析,確保工廠規劃與市場需求相匹配。流程優化:優化生產流程,減少浪費,提高效率。采用精益生產、SixSigma等方法可以幫助實現流程的精簡和優化。靈活性與可調整性:考慮未來變化,設計工廠具有靈活性,能夠適應市場需求的變化。技術創新與數字化:整合新的技術和數字化工具,以提高生產效率、監控生產過程,并實現工廠數字化轉型。人力資源規劃:考慮人員技能和培訓需求,確保工廠有足夠的合格勞動力,并促使員工參與到持續改進的文化中。環保與可持續性:采用綠色和可持續的生產方法,減少對環境的影響。供應鏈管理:優化供應鏈,確保原材料的及時供應和成品的高效分發。質量管理:強調質量控制,確保生產的產品或服務符合高標準的質量要求。安全標準:設立高標準的安全程序和標準,保障員工的健康和安全。成本效益:考慮成本效益,使工廠在資源利用和生產效率方面更具競爭力。技術布局與工廠布局:優化技術設備的布局和工廠整體布局,以有效地提高工作效率和設備利用率。工廠布局規劃咨詢,科學配置設施,實現物流人流順暢無阻礙。

上海愛佳工廠布局規劃咨詢。車間內的布局問題在工業工程領域有一定的數學理論基礎和方法。一些常見的數學方法和理論包括:線性規劃:線性規劃是一種數學方法,用于優化車間布局,以大幅地滿足特定的目標函數,如較小化運輸成本、較大化生產效率等。整數規劃:整數規劃是線性規劃的擴展,適用于需要整數解的車間布局問題。這種方法通常用于決策離散性的問題,如工作站的數量、位置等。圖論:圖論是研究節點和邊的關系的數學分支,常用于描述和分析車間內不同工作站之間的連接關系。圖論方法可用于解決較短路徑問題、網絡流問題等,有助于優化車間布局。模擬:模擬是一種數學方法,通過創建車間布局的計算模型,模擬生產過程,以評估不同布局方案的性能。這有助于理解布局的影響,尤其是在復雜的生產環境中。啟發式算法和元啟發式算法:這些算法是用于解決車間布局問題的計算方法,它們基于經驗和啟發式策略來搜索合理解。元啟發式算法可以自動化地生成和改進布局,適用于大規模和復雜的問題。數學建模:數學建模是將車間布局問題轉化為數學形式的過程,以便應用數學方法進行求解。這包括定義目標函數、約束條件和變量,以便進行優化求解。專業咨詢助力工廠布局優化,改善物流路徑,縮短生產周期。工廠精益布局規劃技術

工廠專業布局規劃是提升企業競爭力的重要舉措,科學規劃各功能區,提高生產效率,滿足市場需求。專業工廠布局規劃

上海愛佳工廠布局規劃咨詢。要對比多個工廠布局方案并進行評判,可以采取以下步驟:明確評估標準:首先,明確評估每個布局方案的標準和目標。這些標準可能包括生產效率、資源利用、員工安全、質量控制等方面。數據收集:收集與每個布局方案相關的數據,包括工作站之間的距離、設備利用率、運輸路徑、員工工作條件等。確保數據是可比較的。建立模擬模型:使用工廠模擬軟件或工具,建立每個布局方案的模擬模型。這可以幫助模擬每個方案在實際生產環境中的運行情況。運行模擬:運行模擬模型,模擬每個布局方案的生產流程。觀察模擬的運行結果,包括生產效率、工作人員的工作情況、資源利用率等。數據分析:分析模擬結果,比較各個布局方案的性能。根據評估標準,確定每個方案在不同方面的表現。制定改進計劃:基于數據分析的結果,確定哪些方案表現更好,哪些方案需要改進。制定改進計劃,包括調整工作站位置、優化運輸路徑等。實施改進:實施改進計劃,對布局方案進行調整和優化。確保改進計劃能夠有效地提高布局的性能。持續監測:持續監測各個布局方案的性能,確保它們能夠持續滿足評估標準。根據需要進行進一步的改進和優化。專業工廠布局規劃

- 靠譜的工廠物流規劃咨詢聯系方式 2024-12-23

- 車間物流規劃咨詢價格 2024-12-23

- 車間物流規劃咨詢排行 2024-12-23

- 國內工廠物流規劃咨詢設計 2024-12-23

- 車間物流規劃咨詢聯系方式 2024-12-23

- 名優工廠物流規劃咨詢設計院 2024-12-22

- 專業車間物流規劃咨詢價格 2024-12-22

- 工廠智慧物流規劃咨詢案例 2024-12-22

- 工廠產線物流規劃咨詢案例 2024-12-22

- 智能車間物流規劃咨詢有哪些 2024-12-22

- 浙江護士執業資格考試一般多少錢 2024-12-23

- 南京寶寶語言發育遲緩干預中心 2024-12-23

- 中山什么是數控車床教育機構 2024-12-23

- 高考復讀注意事項 2024-12-23

- 靠譜的工廠物流規劃咨詢聯系方式 2024-12-23

- 金華義烏培訓課程學歷培訓教育 2024-12-23

- 西湖區本地一般類安全管理員及負責人培訓方案 2024-12-23

- 紹興早教感統咨詢服務 2024-12-23

- 浙江專業一般類安全管理員及負責人收費 2024-12-23

- 遼寧高中日本留學申請靠譜中介 2024-12-23