車間精益布局規劃咨詢

不同類型的工廠和生產流程需要不同的布局策略,以下是一些具體的布局策略,以及它們適合的工廠類型:流水線布局:適用于大批量、重復性生產的工廠,如汽車制造廠和電子產品組裝廠。通過將生產流程分成一系列連續的工作站來提高效率。功能布局:適用于多樣化的生產要求,如定制產品生產。根據生產過程的功能性將工作站組織在一起,以便靈活地適應不同的生產需求。細胞制造布局:適用于小型生產單元,每個單元專注于一種產品或產品家族的生產。提高生產的靈活性和質量,減少運輸和庫存。過程布局:適用于連續流程生產,如化工工廠和食品加工廠。根據連續流程的要求將設備和工作站組織在一起。混合布局:適用于多樣化的生產環境,結合了流水線、功能和細胞制造布局。可以根據產品類型和需求進行靈活切換。U型布局:適用于需要頻繁材料和信息流動的生產。將工作站排列成U形,以便操作員更容易協作和交流。分散布局:適用于大型工廠,其中不同部門需要相對單獨的操作。將不同的生產區域分散在工廠內,以減少交叉干擾;集中控制布局:適用于需要集中控制和監測的高度自動化生產。生產設備和工作站布局圍繞集中控制中心,以便管理和調度。專業布局規劃,讓工廠車間布局更合理,工作環境更舒適。車間精益布局規劃咨詢

(ComputerizedRelativeAllocationofFacilitiesTechniqueforLayoutandPlanning):CORELAP是一種計算機輔助的布局規劃工具,它使用線性規劃技術來解決設備位置分配問題,以提高化利用率。ALDEP(AutomatedLayoutDesignProgram):ALDEP是一種基于計算機的工廠布局規劃方法,它使用啟發式算法來優化工廠的物理布局,考慮到多個約束條件。RankOrderClustering(ROC):ROC是一種數據驅動的布局規劃方法,它使用聚類分析和排序技術來確定設備和工作站的位置,以降低運輸和流動時間。FacilityLocationModels:設施位置模型是一組數學模型,用于確定設備的適合位置,以減少總成本或提高效益.智能車間布局規劃企業工廠布局規劃咨詢,優化工藝流程,減少物料搬運浪費。

重型裝備制造企業的工廠布局規劃需要綜合考慮多個因素,以下是簡化的步驟:明確目標和需求:定義規劃目標,收集產品和生產流程信息。流程分析和價值流圖:分析生產流程,制定價值流圖。工作區域劃分:劃定不同區域,包括原材料、加工、裝配、測試和成品區。設備布局:確定設備擺放位置,考慮工作站布局和通道。工人安全和舒適性:確保工作環境安全,提供舒適條件。材料處理和物流:規劃材料儲存和流動,設計物流通道。環保和可持續性:關注廢物減少和環保責任。模擬和優化:使用仿真工具評估不同布局,優化方案。實施和監測:逐步實施新布局,持續監測和改進。這些步驟有助于優化生產流程、降低成本和提高效率。

要做好精益工廠布局設計,遵循以下關鍵原則:明確目標:明確優化目標,如提高產能、降低成本、減少浪費。數據分析:收集并分析生產數據,了解當前狀況。跨職能團隊:組建多部門團隊,包括生產、工程、物流等,合作制定布局。精益原則:應用精益原則,減少運輸、庫存和等待時間。模擬優化:使用模擬工具評估不同布局方案,選擇合適方案。人因工程:優化工作站設計,提高員工效率和舒適度。逐步實施:分階段實施布局變更,減少生產中斷。持續改進:建立性能指標,不斷改進布局效率。培訓教育:培訓員工,提高他們的操作技能和精益理念。變更管理:有效管理變更,預測和解決員工抵抗。監控度量:監控關鍵性能指標,確保布局的成功。外部支持:如有需要,尋求專業的咨詢師或公司的幫助。這些原則有助于提高工廠的效率、降低成本和提升生產質量.工廠專業布局規劃猶如打造一座堅固的堡壘,各區域協同配合,保障生產安全,提升企業效益。

上海愛佳工廠布局規劃咨詢。判斷工廠車間布局規劃的好壞優劣通常需要考慮多個因素,以下是一些評估布局的關鍵要點:生產效率:布局應該能夠較大程度地提高生產效率。這包括工作站之間的距離、材料和信息流的流動路徑,以及生產流程的順序。資源利用:有效的布局應該較大程度地利用可用資源,包括設備、人力和空間。它應該能夠優化設備的使用率,減少不必要的設備閑置時間,并確保員工能夠高效地完成任務。工作人員安全和舒適:布局應考慮工作人員的安全和舒適性。工作站和通道的設計應該較小化工傷風險,以減少員工疲勞和不適感。生產質量:布局應該有助于確保產品質量。它應該減少錯誤和缺陷的發生,并提供適當的檢驗和質量控制點。適應性和可擴展性:布局應該具備適應不同生產需求和變化的能力。它應該容易進行調整和擴展,以滿足未來的需求增長。成本效益:布局應該能夠降低運營成本。優化的布局還可以減少人力資源需求,從而降低人力成本。可持續性:布局應該考慮環境和社會可持續性因素。這包括減少資源浪費、能源消耗和環境影響。客戶需求:布局應該能夠滿足客戶的需求和交貨時間。它應該有助于及時交付高質量的產品。競爭力:優化的布局可以提高工廠的競爭力。專業布局規劃咨詢團隊,量身定制方案,滿足工廠個性化需求。工廠精益布局規劃廠家

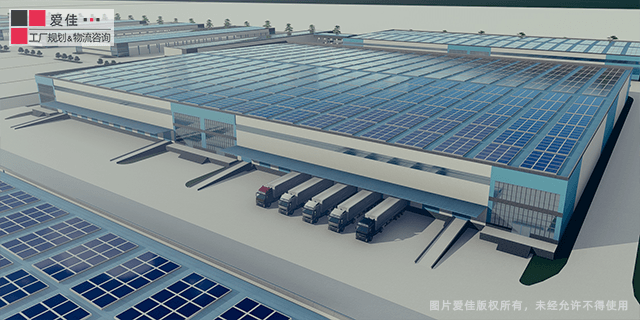

工廠專業布局規劃是實現工廠智能化的重要前提,通過合理布局,為自動化設備的應用提供便利。車間精益布局規劃咨詢

選擇和取舍不同的布局方案是一個關鍵的決策過程,需要綜合考慮多個因素,以確保適合的工廠布局。以下是一些指導原則和步驟:明確目標和需求:首先,明確工廠的目標和需求。不同的產品類型、產量要求和生產流程可能需要不同的布局。價值流分析:進行價值流分析,以了解當前的生產流程,并識別存在的浪費和瓶頸。這可以為布局選擇提供基礎數據。布局選項:制定不同的布局選項,包括直線布局、U型布局、流水線布局等。成本效益分析:評估每個布局選項的成本效益。考慮建設成本、設備投資、運營成本、維護成本等因素。生產效率:分析每個選項的生產效率。考慮產能、工作站利用率、生產周期等指標。空間利用:考慮每個選項對工廠空間的利用效率。某些布局可能需要更多的空間,而某些則更緊湊。員工舒適度和安全性:關注員工的工作環境,確保他們的舒適度和安全性。可維護性:考慮每個選項的設備維護和維修要求。可持續性:考慮環境可持續性因素。風險評估:評估每個選項的風險。某些布局可能更容易受到供應鏈中斷或其他風險的影響。員工參與:吸收員工的反饋和建議,考慮他們對布局選擇的看法。車間精益布局規劃咨詢

- 靠譜的工廠物流規劃咨詢聯系方式 2024-12-23

- 車間物流規劃咨詢價格 2024-12-23

- 車間物流規劃咨詢排行 2024-12-23

- 國內工廠物流規劃咨詢設計 2024-12-23

- 車間物流規劃咨詢聯系方式 2024-12-23

- 名優工廠物流規劃咨詢設計院 2024-12-22

- 專業車間物流規劃咨詢價格 2024-12-22

- 工廠智慧物流規劃咨詢案例 2024-12-22

- 工廠產線物流規劃咨詢案例 2024-12-22

- 智能車間物流規劃咨詢有哪些 2024-12-22

- 浙江護士執業資格考試一般多少錢 2024-12-23

- 南京寶寶語言發育遲緩干預中心 2024-12-23

- 中山什么是數控車床教育機構 2024-12-23

- 高考復讀注意事項 2024-12-23

- 靠譜的工廠物流規劃咨詢聯系方式 2024-12-23

- 金華義烏培訓課程學歷培訓教育 2024-12-23

- 西湖區本地一般類安全管理員及負責人培訓方案 2024-12-23

- 紹興早教感統咨詢服務 2024-12-23

- 浙江專業一般類安全管理員及負責人收費 2024-12-23

- 遼寧高中日本留學申請靠譜中介 2024-12-23