-

西班牙五軸加工中心撞機找上海建澤

西班牙五軸加工中心撞機找上海建澤搖籃式五軸加工中心回轉軸精度如何測量? 傳統上,機床回轉軸的校準需要將自動精密轉臺安裝在其旋轉中心,才能執行回轉軸校準。搖籃式五軸加工中心回轉軸旋轉中心 (C.O.R.) 受到限制無聯結部位,導致需要更復雜的支架與準直程序才能對軸進行校準,這可能增加該機床校準的難度。偏心軸測量工作原理是利用機床線性軸與回轉軸的同步移動。每個回轉軸移動都有一個對應的線性軸移動。需要注意,即使是相同的角度軸移動,線性軸移動間隔也會不同,以確保激光干涉儀與自動精密轉臺保持準直。由于其中一個光學鏡組固定至移動線性軸,因此檢測到的角度軸數據也會包含線性軸的誤差,例如以下所示的角度誤差。出于這個原因,應在與很初同步移動期...

-

中國臺灣匠澤五軸加工中心五軸聯動加工中心區別

中國臺灣匠澤五軸加工中心五軸聯動加工中心區別五軸加工中心高新技術介入木工機械,促進自動化、智能化無論數控加工技術在木工機械上的應用,還是計算機技術的普及化,都預示著高新科技正在向各個技術領域推進。電子技術、納米技術、太空技術、生物技術等在木工機械領域正在或將來—定能得到較廣的應用。更多效仿金屬加工手段。從世界范圍內的木工機械發展史看,木材加工方法有與金屬加工方法同化的趨勢,比如高速非金屬五軸加工中心的出現,便是一例。我們可否大膽預測,將來木材會被像鍛造鋼錠一樣進行重塑定型。更多效仿金屬加工手段。以規模帶動效益從國內發展格局看,木材加工企業或木工機械裝備,均有大型化、規模化的趨勢,否則將被淘汰。我國現階段落后的、簡易的木工機械仍有很大的市...

-

型材加工五軸加工中心海德漢系統

型材加工五軸加工中心海德漢系統五軸加工中心較短的切割工具處理起來很麻煩,尤其是對于更通用的CNC機器。值得慶幸的是,我們完全能夠利用更好的工具角度、更好的切割速度和精密零件的力量,因為它們可以很好地安裝到5軸機器上。在這里,您可以讓頭部朝向作業,而刀具朝向表面。由于機器可以很好地夾持刀具,刀具上的負載會減少,從而減少不幸的破損和振動。使用5軸CNC加工通過利用很佳鉆孔工藝提供很佳零件。使用我們的5軸機器,我們能夠達到更小和更復雜的角度。這會導致成品的表面更干凈。與典型的3軸機器相比,5軸機器可以節省時間和金錢。通過使用旋轉的第四和第五軸,我們可以使零件更靠近刀具。如果零件可以靠近刀具,則刀具可以更短。較短的刀具在較高的切削...

-

線規五軸加工中心常見報警

線規五軸加工中心常見報警5軸CNC銑削的精度有所提高,因為它需要很少的設置。額外的設置只會導致更多的錯誤。它還有助于延長特定工具的使用壽命。這主要是刀具較短的結果。通過5軸加工技術,解決了工件在復雜角度多次重新定位精度的問題。它不但縮短了時間,而且多次提高了加工公差。傳統方式制作多個夾具的高成本也得到了節省。5軸加工可以加工復雜的零件,例如鉆孔、錐度加工、復雜表面的空腔隱窩等,這是大多數時候傳統加工方法無法實現的。這種類型的配置還有助于創建具有高質量光潔度的表面。零件的位置更接近 5 軸機器中的切削刀具。兩個軸將允許使用快捷工具,這些工具不會振動太多,這將導致高質量的表面光潔度。5軸數控機床的另一個好處是它們可以切割...

-

汽車零件五軸加工中心機床上海建澤機械維修

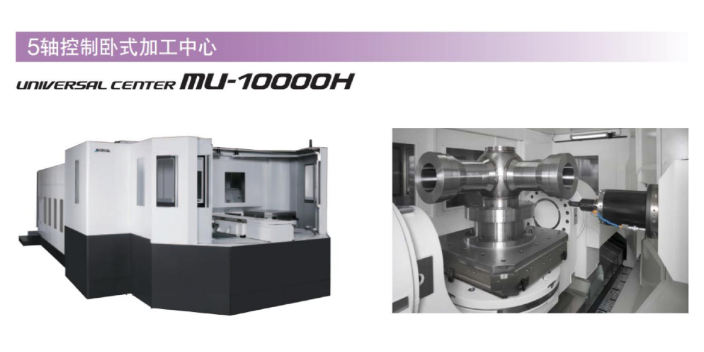

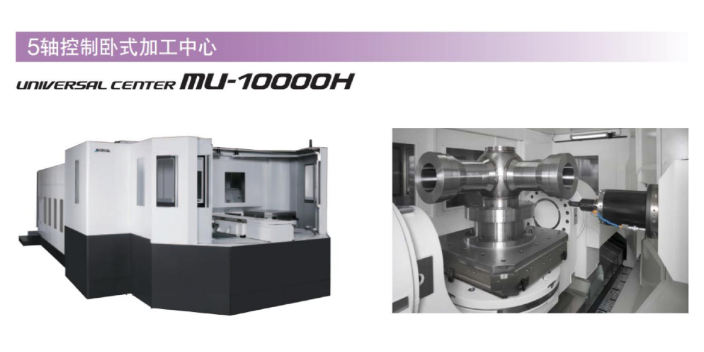

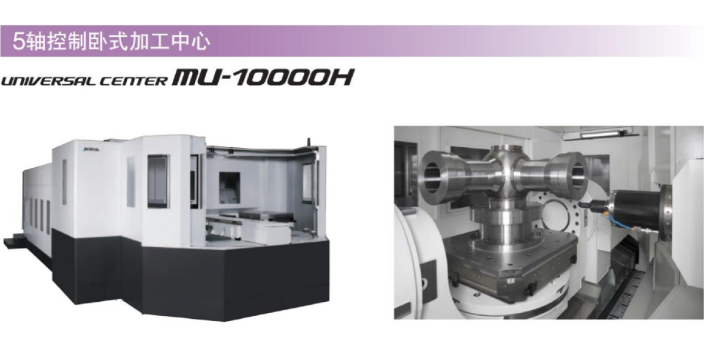

汽車零件五軸加工中心機床上海建澤機械維修目前臥式加工中心工作臺可以做到大于 1.25m2,對種五軸設置方式沒有什么影響。但是第二種五軸設置方式比較困難,因為 1.25m2 的工作臺做 A 軸的回轉,還要與工作臺中間的 B 軸回轉臺聯動確實勉為其難。臥式加工中心的主軸轉速一般在 10,000rpm 以上,由于臥式設置的主軸在徑向有自重力,軸承高速空運轉時徑向受力不均等,加上還要采用較大的 BT50 刀柄,一般很高可達 20,000rpm。臥式加工中心快速進給達到 30~ 60m/min 以上,主軸電機功率 22-40KW 以上,刀庫容量按需要可從 40 把增加到 160 把,加工能力遠遠超過一般立式加工中心, 是重型機械加工的。采用五...

-

中國臺灣匠澤五軸加工中心機床上海建澤機械維修

中國臺灣匠澤五軸加工中心機床上海建澤機械維修五軸加工中心刀具半徑補償的方向怎么樣判斷呢?判斷的方法:“順著刀具運行的方向”上看去刀具在工件的左面為左補償,刀具在工件的右面為右補償。補償可以為“負”,當刀具半徑補償取負值時,G41和G42的功能互換。刀具長度補償值的確定;不同的設備系統,有不同的對刀方式,而不同的對刀方式,刀具長度補償的含意是不一樣的。如某加工中心系統,配上自動測量儀,它的長度補償是補償刀具的真正長度,即主軸錐孔端面中心至刀具刃口底端的長度;而某系統中機上手動對刀時長度補償是指補償刀具從某一Z軸向基準高度下降到工件座標原點的距離,它補償的不是刀具的真正長度,而是刀具下降的距離。不同的刀具有不同的長度補償值;而機內手動對刀時...

-

數控立式五軸加工中心有哪些進口品牌

數控立式五軸加工中心有哪些進口品牌五軸加工中心采用直線電機驅動技術。經過十幾年的發展,直線電機技術已經非常成熟。直線電機剛開發出來易受干擾和產熱量大的問題已經得到解決,而直線電機的定位技術,既在高速移動中快速停止,也有部分機床廠家采用阻尼技術給予解決。直線電機的優點是直線驅動、無傳動鏈、無磨損、無反向間隙,所以能達到很佳的定位精度。直線電機具有較高的動態性,加速度可超過2g。采用直線電機驅動還具有可靠性高、免維護等特點。其次是采用雙驅動技術。對于較寬工作臺或龍門架型式,如果采用中間驅動,實際無法保證驅動力在中心,容易造成傾斜,使得動態性能較差。使用雙驅動,雙光柵尺,一個驅動模塊,就能使動態性能非常完美。一個驅動指令,雙驅同時工...

-

中國臺灣大前COMPACT系列五軸加工中心常見撞刀的原因

中國臺灣大前COMPACT系列五軸加工中心常見撞刀的原因立式主軸擺動、立式主軸不動工作臺擺動五軸機床對比:刀具長度對機床加工精度的影響:擺動誤差=擺臂×擺角,對頭擺機床來講,刀具長度是擺臂的一部分。也就是說,在頭擺的情況下,刀具的長度影響擺臂長度,放大誤差。即誤差會隨刀具的長度增長而增大。對于搖籃式工作臺擺動機床,刀具長度與擺臂的長度無關。位置誤差與形狀誤差:隨著擺動,兩種機床都會產生位置誤差,但是頭擺機床還會產生形狀誤差,而工作臺擺動則不會產生形狀誤差。頭擺機床刀具旋轉,從而產生位置誤差。與此同時,加工孔的進給方向和刀具的回轉中心發生偏離,所以加工孔產生位置誤差的同時,還會產生形狀誤差,出現楔形孔。而工作臺擺動機床的位置誤差是由工作臺擺動造成,主...

-

中國臺灣大前定柱式高速龍門五軸加工中心優越性和優點有哪些

中國臺灣大前定柱式高速龍門五軸加工中心優越性和優點有哪些五軸機床的機械結構形式:五軸機床,初中都學過X、Y、Z軸,五軸就是在這個基礎上,再加上兩個旋轉軸(AC或AB或BC),來滿足產品加工的要求。而這兩個旋轉軸是怎樣的運動模式,大體分為以下幾種形式:兩個轉動坐標直接控制刀具軸線的方向(雙擺頭形式)。兩個坐標軸在刀具頂端,但是旋轉軸不與直線軸垂直(俯垂型擺頭式)。兩個轉動坐標直接控制空間的旋轉(雙轉臺形式)。兩個坐標軸在工作臺上,但是旋轉軸不與直線軸垂直(俯垂型工作臺式)。兩個轉動坐標一個作用在刀具上,一個作用在工件上(一擺一轉形式)。如果旋轉軸不與直線軸相垂直,則被認為是一根“俯垂型”軸。五軸加工的機床要求特別復雜,因此需要根據機床的特殊要求,制作...

-

日本森精機五軸加工中心換刀程序故障處理

日本森精機五軸加工中心換刀程序故障處理五軸聯動數控是數控技術中難度很大、應用范圍很廣的技術,它集計算機控制、高機能伺服驅動和精密加工技術于一體,應用于復雜曲面的高效、精密、自動化加工。對于樞紐零件外形復雜的行業,如航空、電力、船舶、模具制造業等,其出產部分對多軸機床要求比例較大,新增五軸數控機床大約占數控機床總數的70%~80%。為了達到回轉的高精度,的回轉軸還配置了圓光柵尺反饋,分度精度都在幾秒以內,當然這類主軸的回轉結構比較復雜,制造本錢也較高。長期以來,以美國為首的西方產業發達國家, 汽車輪胎模具五軸加工中心一直把五軸聯動數控機床系統作為重要的戰略物資,實行出口許可證軌制。如配置上五軸聯動的數控系統,還可以對復雜的空間曲面進...

-

大隈五軸加工中心機床上海建澤機械維修

大隈五軸加工中心機床上海建澤機械維修五軸加工中心研究切削加工的人們說,這種現象是可能發生的。可是,伴隨負荷下降而來的是急劇增加的摩擦力,不能說這是能夠進行實用加工的領域。因為沒有達到適正的回轉速度而使加工負荷增大的情況有很多。選擇削切負荷下降的路徑,用適正的轉速進行加工時,可以提高進給速度,延長刀具壽命。用高速回轉加工時,工件和刀具不發熱;選擇削切負荷極小的條件才能達到這個效果。相反,用切削負荷高條件進行重切削加工,工件和刀具依然會發熱。用高速回轉加工時,加工表面的光潔度提高,不需磨削。這要根據刀具的刃部形狀、切削深度,以及進給量而定。如果要使磨削的工時降至很少或不需磨削,那麼精加工後的表面必須是均勻的。雖然用球頭銑刀磨擦是,但...

-

硬軌五軸加工中心多少錢

硬軌五軸加工中心多少錢五軸聯動數控是數控技術中難度很大、應用范圍很廣的技術,它集計算機控制、高機能伺服驅動和精密加工技術于一體,應用于復雜曲面的高效、精密、自動化加工。對于樞紐零件外形復雜的行業,如航空、電力、船舶、模具制造業等,其出產部分對多軸機床要求比例較大,新增五軸數控機床大約占數控機床總數的70%~80%。為了達到回轉的高精度,的回轉軸還配置了圓光柵尺反饋,分度精度都在幾秒以內,當然這類主軸的回轉結構比較復雜,制造本錢也較高。長期以來,以美國為首的西方產業發達國家, 汽車輪胎模具五軸加工中心一直把五軸聯動數控機床系統作為重要的戰略物資,實行出口許可證軌制。如配置上五軸聯動的數控系統,還可以對復雜的空間曲面進...

-

高速龍門五軸加工中心機床上海建澤機械維修

高速龍門五軸加工中心機床上海建澤機械維修五軸聯動加工中心,也叫五軸加工中心是一種技術含量高、精度高的加工中心,主要用于復雜曲面的加工。它對一國航空、航天、、科研、精密設備、高精度醫療設備等行業都有很大影響。五軸聯動CNC系統主要解決葉輪,葉片,船用螺旋槳,重型發電機轉子,汽輪機轉子,大型柴油機曲軸等。五軸聯動加工中心加工效率高、精度高,工件一次夾緊即可完成復雜加工。適用于汽車零件,飛機結構等現代模具加工。五軸加工中心與五面體機加工中心截然不同。很多人不知道這一點,誤以為五面體加工中心就是五軸加工中心。五軸加工中心不但應用于民用工業,如木模制造,衛浴修邊,汽車內飾件加工,泡沫模加工,歐式家居,實木椅等。在航空、航天、、科研、精密設備、...

-

中國臺灣大前跨軌式橫梁高速五軸加工中心撞機找上海建澤

中國臺灣大前跨軌式橫梁高速五軸加工中心撞機找上海建澤五軸加工中心所謂面接觸式加工是指以面接觸成型的加工方式,如端面銑削(磨削)加工.這種加工方式的主要特點是:由于切削點有較高的切削速度,周期進給量大,因而它具有較高的加工效率和精度;但由于受成型方式和刀具形狀的影響,它主要適合于中凸曲率變化較平坦的曲面的加工。五坐標聯動數控加工當前和今后研究的重點,所謂線接觸式加工是指加工過程中以線接觸成型的加工方式,如圓柱周銑、圓錐周銑、樟形窿削及砂帶磨削等.這種加工方式的特點是:由于切削點處切削速度較高,因而可獲得較高的加工精度,同時,由于是線接觸成型,因而具有較高的加工效率,已發展到對任意曲面線接觸加工的研究。五軸加工中心可有效減少零件的加工時間和輔助時間...

-

日本森精機五軸加工中心撞機找上海建澤

日本森精機五軸加工中心撞機找上海建澤五軸加工中心的優點:保持刀具很佳切削狀態,改善切削條件;當切削刀具向頂端或工件邊緣移動時,切削狀態逐漸變差。而要在此處也保持很佳切削狀態,就需要旋轉工作臺。而如果我們要完整加工一個不規則平面,就必須將工作臺以不同方向旋轉多次。五軸機可以避免球頭銑刀中心點線速度為0的情況,獲得更好的表面質量。有效避免刀具干涉;針對航空航天領域內應用的葉輪、葉片和整體葉盤等零件,三軸設備由于干涉原因無法滿足工藝要求。而五軸機床就可以滿足。同時五軸機床還可以使用更短的刀具進行加工,提升系統剛性,減少刀具的數量,避免了所用刀具的產生。對于我們的企業老板來說,意味在刀具成本方面,五軸機將會給您省錢了!五軸加工中心:即使...

-

中國臺灣綺發龍門五軸加工中心常見撞刀的原因

中國臺灣綺發龍門五軸加工中心常見撞刀的原因五軸加工中心有各種各樣的結構,機床的結構設計從基礎上決定了設備的性能,決定了機床的剛性、加工精度、穩定性、可操作性等等。主要應考慮以下方面:線性軸在移動時不合并疊加;切削回路短的設備剛性好;傾斜旋轉軸是否是DD馬達;是否為5軸聯動;5軸接近性。傾斜軸結構,可實現與3軸加工中心媲美的高精度加工。即使裝載并旋轉重工件,也可將工作臺的撓曲量控制在很小限度,同時,高剛性軸承及直接驅動電機還可實現振動較小的高精度順暢旋轉。另外還有著優異的空間接近性。機床的加工精度直接受到旋轉軸精度的影響。干涉防撞是5軸加工中不可忽視的問題,除了采用電腦端的軟件干涉檢查以外,牧野的五軸加工中心標配有機床在線實時仿真CSG...

-

車燈模具五軸加工中心和三軸加工中心區別

車燈模具五軸加工中心和三軸加工中心區別臥式五軸加工中心此類加工中心的回轉軸也有兩種方式,一種是臥式主軸擺動作為一個回轉軸,再加上工作臺的一個回轉軸,實現五軸聯動加工。這種設置方式簡便靈活,如需要主軸立、臥轉換,工作臺只需分度定位,即可簡單地配置為立、臥轉換的三軸加工中心。由主軸立、臥轉換配合工作臺分度, 對工件實現五面體加工, 制造成本降低, 又非常實用。也可對工作臺設置數控軸,很小分度值 0.001 度,但不作聯動,成為立、臥轉換的四軸加工中心,適應不同加工要求,價格非常具有競爭力。另一種為傳統的工作臺回轉軸,設置在床身上的工作臺 A 軸一般工作范圍 +20 度至 -100 度。工作臺的中間也設有一個回轉臺 B 軸,B 軸可雙向...

-

日本沙迪克五軸加工中心常見報警

日本沙迪克五軸加工中心常見報警五軸數控加工中心是從數控銑床發展而來的。與數控銑床的大區別在于加工中心具有自動交換加工刀具的能力,通過在刀庫上安裝不同用途的刀具,可在一次裝夾中通過自動換刀裝置改變主軸上的加工刀具,實現多種加工功能。適用于箱體類工件加工。復合加工中心主要是指在一臺加工中心上有立、臥兩個主軸或主軸可90°改變角度,因而可在工件一次裝夾中實現五個面的加工。五軸數控加工中心采用主軸回轉的設計,令主軸相對工件轉過一個角度,使球面銑刀避開頂點切削,保證有一定的線速度,可提高表面加工質量。這種結構非常受模具高精度曲面加工的歡迎,這是工作臺回轉式加工中心難以做到的。為了達到回轉的高精度,的回轉軸還配置了圓光柵尺反饋,分度精...

-

日本森精機五軸加工中心五面體加工中心區別

日本森精機五軸加工中心五面體加工中心區別如何挑選五軸加工中心中的數控車床:背吃刀量唧的挑選。背吃刀量的挑選要依據機床、夾具、月具和工件的剛度以及機床的功率來確認。在工藝體系答應的情況下,盡可能選取較大的背吃刀量。除留給以后工序的余量外,其他的粗加工余量盡可能一次切除,以使走刀次數很少。通常在中等功率機床上,粗加工的背吃刀量為8—10 mm(單邊)。數控車床廠半精加工背吃刀量為0.5—5 mm;精加工時背吃刀量為0 2-1.5 mm。進給量,的確認。進給量是指在單位時間內刀具措進給方向的。數控車床廠移動的距離。確認進給速度的準則是:當工件的質量要求能夠確保時,為進步出產率,可挑選較高的進給速度。數控車床廠切斷、車削深孔或精車時,宜挑選...

-

日本小松NTC五軸加工中心優越性和優點有哪些

日本小松NTC五軸加工中心優越性和優點有哪些五軸數控加工中心是從數控銑床發展而來的。與數控銑床的大區別在于加工中心具有自動交換加工刀具的能力,通過在刀庫上安裝不同用途的刀具,可在一次裝夾中通過自動換刀裝置改變主軸上的加工刀具,實現多種加工功能。適用于箱體類工件加工。復合加工中心主要是指在一臺加工中心上有立、臥兩個主軸或主軸可90°改變角度,因而可在工件一次裝夾中實現五個面的加工。五軸數控加工中心采用主軸回轉的設計,令主軸相對工件轉過一個角度,使球面銑刀避開頂點切削,保證有一定的線速度,可提高表面加工質量。這種結構非常受模具高精度曲面加工的歡迎,這是工作臺回轉式加工中心難以做到的。為了達到回轉的高精度,的回轉軸還配置了圓光柵尺反饋,分度精...

-

中國臺灣協鴻五軸加工中心有哪些進口品牌

中國臺灣協鴻五軸加工中心有哪些進口品牌傳統的木模制造方法,是根據零件的鑄造工藝圖紙,確定模型分類,模塊結構,手工繪制放樣圖,進行分塊制作、組配。其中,放樣是對零件二維圖紙尺寸的具體化,也即是模塊制作標準。同時它也是模型設計制造的一個關鍵工序,對模具制作者技術水平要求較高。對于一些復雜的零件,在模具制造過程中,由于二維圖紙尺寸不完善以及模具制作者對圖紙的理解不透徹等問題,所制作的模具難免存在尺寸不精確等問題。這些問題多數只能在模型制造過程中逐步被驗證出,有些甚至等到鑄件制造出來后才能發現。這樣不但增加了模具開發的工作量,耽誤了新產品開發進度,而且還存在模具精度偏低等問題。在五軸加工中,采用平底端銑刀,對復雜的模具加工表面保持垂直的一...

-

中國臺灣新虎將五軸加工中心五軸聯動加工中心區別

中國臺灣新虎將五軸加工中心五軸聯動加工中心區別五軸加工中心較短的切割工具處理起來很麻煩,尤其是對于更通用的CNC機器。值得慶幸的是,我們完全能夠利用更好的工具角度、更好的切割速度和精密零件的力量,因為它們可以很好地安裝到5軸機器上。在這里,您可以讓頭部朝向作業,而刀具朝向表面。由于機器可以很好地夾持刀具,刀具上的負載會減少,從而減少不幸的破損和振動。使用5軸CNC加工通過利用很佳鉆孔工藝提供很佳零件。使用我們的5軸機器,我們能夠達到更小和更復雜的角度。這會導致成品的表面更干凈。與典型的3軸機器相比,5軸機器可以節省時間和金錢。通過使用旋轉的第四和第五軸,我們可以使零件更靠近刀具。如果零件可以靠近刀具,則刀具可以更短。較短的刀具在較高的切削...

-

中國臺灣臺中精機五軸加工中心撞機找上海建澤

中國臺灣臺中精機五軸加工中心撞機找上海建澤數控臥式加工中心:有限標識如主軸頭單元上的安全標志提示操作者在操作之前或操作過程中,一定要關門,不要在機床邊上行走。如果快速旋轉的加工工件破碎飛出機床,則會造成嚴重的人身傷害,在操作過程中要來防止因主電氣柜、控制面板、變壓器、電機、接線端子箱或操作面板及其區域內部的高壓而導致的電沖擊和電氣事故,同時還要注意不要用濕手觸摸機床的開關,以防觸電。需要每個季度檢查一次,防止線路老化或者一些機床功能錯誤,這樣可以防患于未然能夠從源頭上控制事故的產生,同時機床周圍準備好結實的工作臺,不要弄滑去其表面。只有正確的進行檢測,其次在操作的過程中要按照操作手冊來操作,這樣才能夠使得機床更好地運作同時延長機床的工...

-

日本森精機五軸加工中心撞機找上海建澤

日本森精機五軸加工中心撞機找上海建澤五軸加工中心五軸聯動機床的使用,讓工件的裝夾變得容易。加工時無需特殊夾具,降低了夾具的成本,避免了多次裝夾,提高模具加工精度。采用五軸技術加工模具可以減少夾具的使用數量。另外,由于五軸聯動機床可在加工中省去許多特殊刀具,所以降低了刀具成本。五軸聯動機床在加工中能增加刀具的有效切削刃長度,減小切削力,提高刀具使用壽命,降低成本。采用五軸聯動機床加工模具可以很快的完成模具加工,交貨快,更好的保證模具的加工質量,使模具加工變得更加容易,并且使模具修改變得容易。在傳統的模具加工中,一般用立式加工中心來完成工件的銑削加工。隨著模具制造技術的不斷發展,立式加工中心本身的一些弱點表現得越來越明顯。現代模具加...

-

日本牧野五軸加工中心海德漢系統

日本牧野五軸加工中心海德漢系統真五軸就是有RTCP功能。能根據主軸的擺長及旋轉臺的機械坐標進行自動換算。在編制程序時,只需要考慮工件的坐標,不需要考慮主軸的擺長及旋轉臺的位置。 是否是真五軸加工中心不是光看五個軸是否聯動,假五軸也可五軸聯動的(這個是個內行話兒確實很多的用戶不知,也不了解)。主軸要是有RTCP真五軸的算法。就是做分度加工,有RTCP功能的真五軸只要設置一個坐標系,只需要一次對刀設坐標,而假五軸則麻煩很多(需要很多的編程與機械坐標與工件的定位坐標及其相對位置關系否則后果很嚴重)。 擁有RTCP功能的數控系統,可以直接使用刀尖編程,無需考慮旋轉軸中心距離。應用RTCP模式后,編程5坐標加工就可以直接針對刀具刀尖...

-

中國臺灣協鴻五軸加工中心旋轉中心參數

中國臺灣協鴻五軸加工中心旋轉中心參數5軸加工可有效減少零件的加工時間和輔助時間。它具有較大的主軸轉速和進給范圍,使機器具有強大的大切削能力。五軸加工正在進入高速加工時代。五軸加工和高速切削加工的快速移動和定位,減少了半成品的周轉時間,提高了生產效率和精度。無競爭,沒有多少商店擁有5軸CNC機床。擁有一個設置將使您在生產服務方面比競爭對手高出一步。您可以為客戶提供競爭對手無法提供的東西。您應該嘗試這種類型的機器設置,并享受它們帶來的生產解決方案、效率和產品質量帶來的好處。顯然,人們已經意識到五軸數控技術在制造和生產行業的優勢和重要性。人們一旦在設計和制造復雜曲面時遇到復雜的挫折,就會轉向五軸加工技術。CNC機床的主要技術要求是多軸...

-

中國臺灣快捷五軸加工中心換刀程序故障處理

中國臺灣快捷五軸加工中心換刀程序故障處理雙擺頭式結構的五軸聯動機床:由于結構本身的原因擺頭中間一般有一個帶有松拉刀結構的電主軸,所以雙擺頭自身的尺寸不容易做小,一般在400一500mm,加上雙擺頭活動范圍的需要,所以雙擺頭結構的五軸聯動機床的加工范圍不宜太小,而是越大越好,一般為龍門式或動梁龍門式,龍門的寬度在2000一3000mm以上為好。目前較先進的雙擺頭式五軸聯動機床的擺頭結構一般采用“零傳動”技術的扭矩電動機“零傳動”技術在旋轉軸中的應用是解決其傳動鏈剛性和精度的理想的技術路線。隨著技術的發屁,扭短電動機的制造成本下降,市場價格也隨之下降,這一進程將促使五軸聯動機床的制造技術地前進一步。龍門式五軸加工中心擁有高剛性、高精度的...

-

車燈模具五軸加工中心常見報警

車燈模具五軸加工中心常見報警五軸加工中心保養的方法:定期檢查;設備的工作負荷較大,長時間的使用會對設備的各部分零件造成磨損,所以我們需要對設備定期進行檢查,對于磨損較為嚴重的零件需要進行更換,以設備能夠正常穩定的運行。保持環境通風、干燥;設備內部很有的很多電子元件,若是放置在潮濕環境中可能造成線路板短路而對設備造成損傷,所以我們得保持設備放置處的干燥和通風,以保持設備能夠穩定高效的運行。在板材加工行業,尤其是定制實木家具的造型,其結構和形狀逐漸趨于復雜化和多曲面,與傳統的常用二軸、三軸四軸加工中心相比,五軸加工中心數控加工技術具有更多的加工自由度,在加工制造復雜木材產品時具有更加明顯的優勢,加工的產品質量也更好。五軸加工...

-

中國臺灣大前重切削龍門五軸加工中心機床上海建澤機械維修

中國臺灣大前重切削龍門五軸加工中心機床上海建澤機械維修傳統的木模制造方法,是根據零件的鑄造工藝圖紙,確定模型分類,模塊結構,手工繪制放樣圖,進行分塊制作、組配。其中,放樣是對零件二維圖紙尺寸的具體化,也即是模塊制作標準。同時它也是模型設計制造的一個關鍵工序,對模具制作者技術水平要求較高。對于一些復雜的零件,在模具制造過程中,由于二維圖紙尺寸不完善以及模具制作者對圖紙的理解不透徹等問題,所制作的模具難免存在尺寸不精確等問題。這些問題多數只能在模型制造過程中逐步被驗證出,有些甚至等到鑄件制造出來后才能發現。這樣不但增加了模具開發的工作量,耽誤了新產品開發進度,而且還存在模具精度偏低等問題。在五軸加工中,采用平底端銑刀,對復雜的模具加工表面保持垂直的一...

-

荷蘭五軸加工中心供應商上海建澤

荷蘭五軸加工中心供應商上海建澤雙擺頭式結構的五軸聯動機床:由于結構本身的原因擺頭中間一般有一個帶有松拉刀結構的電主軸,所以雙擺頭自身的尺寸不容易做小,一般在400一500mm,加上雙擺頭活動范圍的需要,所以雙擺頭結構的五軸聯動機床的加工范圍不宜太小,而是越大越好,一般為龍門式或動梁龍門式,龍門的寬度在2000一3000mm以上為好。目前較先進的雙擺頭式五軸聯動機床的擺頭結構一般采用“零傳動”技術的扭矩電動機“零傳動”技術在旋轉軸中的應用是解決其傳動鏈剛性和精度的理想的技術路線。隨著技術的發屁,扭短電動機的制造成本下降,市場價格也隨之下降,這一進程將促使五軸聯動機床的制造技術地前進一步。五軸加工中心:可以采用刀具側刃切削,加...