中山注射成型MIM生產廠家

而傳統粉末成型壓制的零件,其密度較高只能到達理論密度的85%,這主要是由于模壁與粉末以及粉末與粉末之間的摩擦力,使得壓制壓力散布不平均,也就招致了壓制毛坯在微觀組織上不平均,這樣就會形成壓制粉末冶金件在燒結過程中收縮不平均,因而不得不降低燒結溫度以減少這種效應,從而使制品孔隙度大、資料致密性差、密度低,嚴重影響零件的機械性能。MIM運用注射機成型產品生坯,消費效率大幅度進步,合適大批量消費;同時注射成型產品的分歧性、反復性好,從而為大批量和范圍化工業消費提供了保證。通過MIM工藝,可以實現金屬零件的近凈成形,減少后續加工,提高生產效率。中山注射成型MIM生產廠家

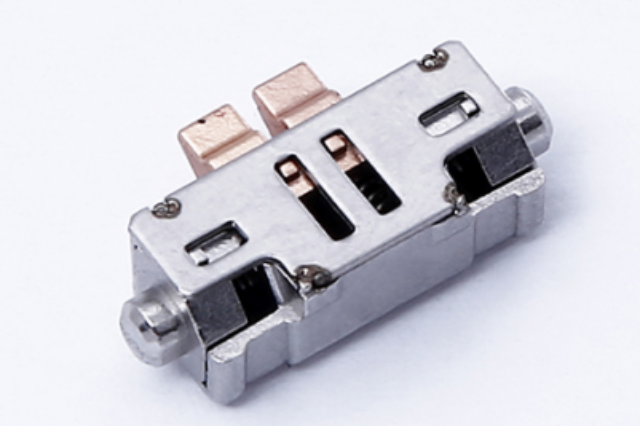

金屬粉末注射成形工藝技術(簡稱MIM)是一種將粉末冶金與塑料成形工藝相結合的新型制造工藝技術。它是先將所選粉末與粘結劑進行混合,然后將混合料進行制粒再注射成形所需要的形狀。聚合物將其粘性流動的特征賦予混合料,而有助于成形、模腔填充和粉末裝填的均勻性。成形以后排除粘結劑,再對脫脂坯進行燒結。有的燒結產品還可能要進行進一步致密化處理、熱處理或機加工。燒結產品不只具有與塑料注射成形法所得制品一樣的復雜形狀和高精度,而且具有與鍛件接近的物理、化學與機械性能。MIM技術適合大批量生產小型、精密、三維形狀復雜以及具有特殊性能要求的金屬零部件的制造。江門鋁合金MIM廠家通過MIM工藝,可以生產出具有良好機械性能和表面光潔度的金屬零件,滿足各種工程要求。

2010 年,黑莓手機的標牌外觀件采用了 MIM 制程工藝技術,開啟了 MIM 零部件在手機上的批量化使用;蘋果公司自2010年開始使用MIM零部件,并不斷拓展、引導MIM 的使用范圍,電源接口件、卡托、攝像頭圈、按鍵等 MIM 零部件在手機上的成功應用,成就了中國 MIM 企業在消費電子領域的先進地位。隨著智能手機、智能穿戴設備等消費電子產品向更加輕薄化發展,這些產品的主要零部件也將更加精密化和復雜化。在此背景下,MIM 工藝的應用前景將日益廣闊。

電動工具,電動工具配件的機加工較復雜、加工成本較高、材料利用率低,對MIM 的依賴度更高,典型產品包括近幾年開發的異形銑刀、切削工具、緊固件、微型齒輪、松棉機/紡織機/卷邊機零件等。MIM是一種適于生產小型、三維復雜形狀以及具有特殊性能要求制品的近凈成形工藝,在制備幾何形狀復雜、組織結構均勻、性能優異的近凈成形零部件方面具有獨特的優勢,可以實現不同材料零部件一體化制造,具有材料適應性廣、自動化程度高、批量化程度高等特點。金屬注射成型(MIM)是一種高效的金屬粉末成型工藝,通過注射成型和結制造出復雜形狀的金屬零件。

相較于傳統金屬成型技術(如機加工、精密鑄造、傳統粉末冶金),MIM具備經濟性更高、產品復雜程度更高、材料選擇范圍更廣、產品密度更高、尺寸精度更高、量產能力更靈活、原料利用率更高等七大優勢,MIM在特定應用場景(形狀復雜程度要求高、材料性能要求高等)快速推廣。金屬粉末注射成形是傳統粉末冶金技術與塑料注射成形技術相結合的高新技術,是小型復雜零部件成型工藝的一場革新。它將適用的技術粉末與粘合劑均勻混合成具有流變性的喂料,在注射機上注射成型,獲得的毛坯經脫脂處理后燒結致密化為成品,必要時還可以進行后處理。隨著工業技術的不斷更新和市場需求的發展,MIM技術將繼續發展壯大,成為制造業的重要支柱之一。中山注射成型MIM生產廠家

MIM工藝在制造小批量、多品種的金屬零件方面具有明顯優勢,能夠縮短生產周期。中山注射成型MIM生產廠家

傳統機械加工工藝靠自動化而提升其加工能力,在效果和精度上有極大的進步,但在基本程序上仍脫不開以逐步加工(車、刨、銑、磨、鉆孔、拋光等)來完成零件形狀的加工。機械加工方法的加工精度遠優于其他加工方法,但是因為材料的有效利用率低,且其形狀的完成受限于設備與刀具,有些零件無法用機械加工完成。相反,MIM可以有效利用材料,不受限制,對于小型、高難度形狀的精密零件的制造,MIM工藝比較機械加工而言,其成本較低且效率高,具有很強的競爭力。中山注射成型MIM生產廠家

- 中山注射成型MIM生產廠家 2025-01-11

- 江門箱包配件MIM制品廠家 2025-01-11

- 佛山注射成型粉末冶金廠家 2025-01-10

- 廣西自動化精密零件批發 2025-01-10

- 湖南專業粉末冶金廠商 2025-01-09

- 江門汽車配件MIM技術 2025-01-09

- 中山金屬粉末冶金批發價 2025-01-08

- 惠州箱包配件粉末冶金制品定制 2025-01-08

- 惠州焊接材料粉末冶金制造商 2025-01-07

- 惠州注射成型精密零件廠商 2025-01-07

- 連云港無斷槽拉鉚槍 2025-01-11

- 益陽本地附近螺絲廠家現貨 2025-01-11

- 金華施必牢防松螺帽報價 2025-01-11

- 舟山有哪些墊片焊接 2025-01-11

- 上海正規外六角螺栓采購 2025-01-11

- 室外纜模具光纖模具設計 2025-01-11

- 浙江刀片規格 2025-01-11

- 深圳雕刻模具供應價格 2025-01-11

- 青島電源HARTING浩亭連接器咨詢 2025-01-11

- 河北鋁合金置物架哪家好 2025-01-11