天津國產DCS控制系統

DCS的通訊網絡:發展歷程,隨著計算機技術、網絡技術和控制技術的不斷發展,DCS自20世紀70年代問世以來,先后經歷了四個發展時期,具體劃分為:(1)1975—1980 初創期。此時的DCS通訊系統只是一種初級局部網絡,全系統由一個通訊指揮器指揮,對各單元的訪問是輪流詢問方式。如TDC-2000、MOD-3等。(2)1980—1985 成熟期。采用局域網絡,由主從式星型網絡轉變成對等式的總線網絡通信或環網通信,擴大了通信范圍,提高了傳輸速率。如TDC-3000、MOD-300等。DCS在進行產線調整時,可通過仿真功能提前預見和評估變動結果。天津國產DCS控制系統

據悉,此款DCS控制系統在一年內就能實現可達100%的回報率,是眾多大型工廠的優良之選。通過以上內容,相信大家對于“DCS控制系統什么意思”等問題也有了一定的了解。對于工廠來說,擁有一套性能給力的DCS控制系統,無疑可以優化運營流程,實現效益較大化。諸如施耐德電氣的EcoStruxure Foxboro DCS分布式控制系統,就能收集、處理重要信息,并將其傳播至工廠的每個角落,實現智能控制的同時,又擴大了工廠盈利空間,無疑是一筆穩妥的投資。醫藥廠DCS控制系統市價DCS有助于提高生產過程的能效,實現能源優化配置。

分散控制系統是以微處理器為基礎,采用控制功能分散、顯示操作集中、兼顧分而自治和綜合協調的設計原則的新一代儀表控制系統。集散控制系統簡稱DCS,也可直譯為“分散控制系統”或“分布式計算機控制系統”。它采用控制分散、操作和管理集中的基本設計思想,采用多層分級、合作自治的結構形式。其主要特征是它的集中管理和分散控制。DCS在電力、冶金、石化等各行各業都獲得了極其普遍的應用。DCS通常采用分級遞階結構,每一級由若干子系統組成,每一個子系統實現若干特定的有限目標,形成金字塔結構。可靠性是DCS發展的生命,要保證DCS的高可靠性主要有三種措施:一是普遍應用高可靠性的硬件設備和生產工藝;二是普遍采用冗余技術;三是在軟件設計上普遍實現系統的容錯技術、故障自診斷和自動處理技術等。當今大多數集散控制系統的MTBF可達幾萬甚至幾十萬小時。

除此之外,為了提高通信效率,通過完善,又進化出了新種族FCS(Fildebus Control System,現場總線控制系統)意思是說原來你為了通信要為每一種甚至每一個控制組建配備一名類似通訊員一樣的角色,可機構太臃腫、隊伍太龐大導致效率低下,所以取消一對一的通信,大家都通過指定機構完成所有通信工作,這個指定機構就是現場總線(Fildebus)。第四次工業革新,物聯網時代,人們做了很多完善工作,讓控制系統看上去更高大上一些,更多決策輔助,更多數據統計和分析。于是分支出或添加了許多功能比如OEE、MES、ERP…隨著物聯網時代的到來,較近又出來個新控制系統:ICS,大致思路是系統功能化、硬件模塊化、組織機構扁平化…DCS系統可以通過自動生成報表,幫助企業進行生產數據分析與決策支持。

控制系統,DCS是一種系統控制系統,又名集散控制系統。這種系統是隨著大型工業興起而產生的,解決了一些行業系統比較復雜,環境惡劣,工藝流程繁瑣的企業的控制中由于一個小系統而造成整個系統無法安全運行的問題,現在的控制系統主要有PLC和DCS兩種,DCS可以完成比較復雜的邏輯運算,特別是對一些溫度、壓力、流量等模擬量信號的采集和處理全部實現自動化和模塊化,非常簡單實用。DCS(DistributedControlSystem)的簡稱,是一個由過程控制級和過程監控級組成的以通信網絡為紐帶的多級計算機系統,綜合了計算機(Computer)、通訊(Communication)、顯示(CRT)和控制(Control)等4C技術,其基本思想是分散控制、集中操作、分級管理、配置靈活、組態方便。DCS控制系統可以與大型數據庫集成,實現歷史數據的存儲與分析,支持生產優化。黑龍江DCS控制系統批發

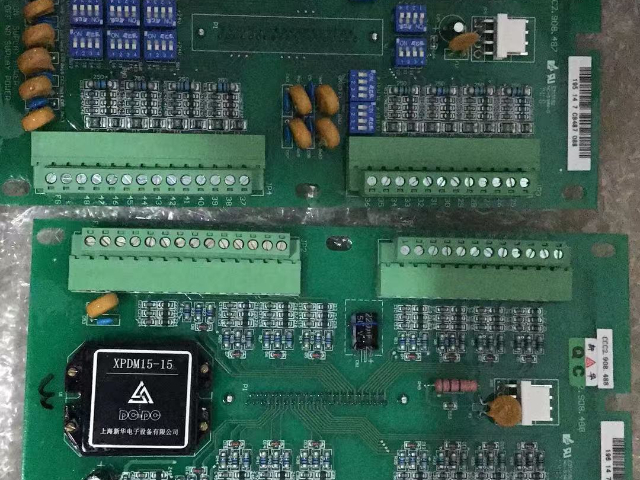

DCS控制系統是現代工業自動化的主要組件,對提高生產效率至關重要。天津國產DCS控制系統

PLC和DCS的系統可擴展性和兼容性,市場上控制類產品繁多,無論DCS還是PLC,均有很多廠商在生產和銷售。對于PLC系統來說,一般沒有或很少有擴展的需求,因為PLC系統一般針對于設備來使用。一般來講,PLC也很少有兼容性的要求,比如兩個或以上的系統要求資源共享,對PLC來講也是很困難的事。而且PLC一般都采用專門使用的網絡結構,比如西門子的MPI總線性網絡,甚至增加一臺操作員站都不容易或成本很高。基本配置組態是給系統一個配置信息,如系統的各種站的個數、它們的索引標志、每個控制站的較大點數、較短執行周期和內存容量等。天津國產DCS控制系統

- 隧道PLC控制系統行價 2024-12-23

- 江蘇PLC控制系統制造商 2024-12-23

- 貴州石化DCS控制系統 2024-12-23

- 深圳高速數據采集系統市場價格 2024-12-23

- 河南DEH控制系統制造 2024-12-23

- 天津火力發電廠DEH控制系統電路圖 2024-12-23

- 上海冷庫PLC控制系統電路圖 2024-12-23

- 安徽移動數據采集系統現貨直發 2024-12-23

- 北京冶金DCS控制系統廠家 2024-12-23

- 河南國產DEH控制系統定制價格 2024-12-23

- 廣州新國標避雷器智能監測 2024-12-23

- 長沙植保機大電流連接器排行 2024-12-23

- 淮安ABS電磁閥設計 2024-12-23

- 江蘇進口住友熱縮套管規格齊全 2024-12-23

- 蕪湖BAT低壓線束價格 2024-12-23

- 湖北溫度電流保險絲 2024-12-23

- 小型繼電器公司 2024-12-23

- 上海耗盡型場效應管參數 2024-12-23

- 陽江直流熔斷器工作原理 2024-12-23

- 浙江英威騰MH860伺服電機抱閘 2024-12-23